项目背景:

高炉是炼铁设备,是钢铁冶炼的第一道工序,铁矿石在高炉内进行冶炼后才能得到各种类用途的生铁块,或供炼钢使用的铁水。

高炉生产过程就是将铁矿石在高温下冶炼成生铁的过程。从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入预热的空气。在高温下,焦炭中的碳(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)同鼓入空气中的氧发生燃烧反应,产生高温和还原性气体,这些还原性气体在上升过程中加热缓慢下行的炉料,并将铁矿石中的铁氧化物还原成金属铁。

高炉炼铁是一个比较复杂的过程,需要高炉操作案人员可方便地了解到布料前、后整个炉内温度分布情况、气流的走向以及漏管、塌料、料面倾斜等分布状况,以便进行科学合理的操作布料。同时还能观察到炉内其它设备的运行状况如:溜槽、十字测温、探尺等。

因此,及时获取冶炼过程中高炉炉内信息,有助于高炉操作人员更好地操控高炉,变被动为主动操作,避免事故的发生,使高炉实现安全、稳产、高产、低耗和长寿的目标,从而取得良好的社会效益和巨大的经济效益。

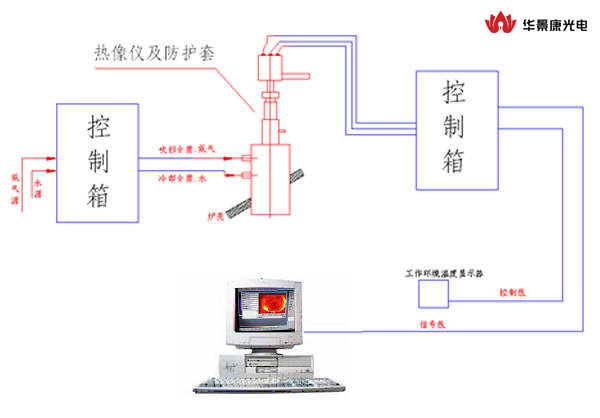

现场安装图:

系统简介:

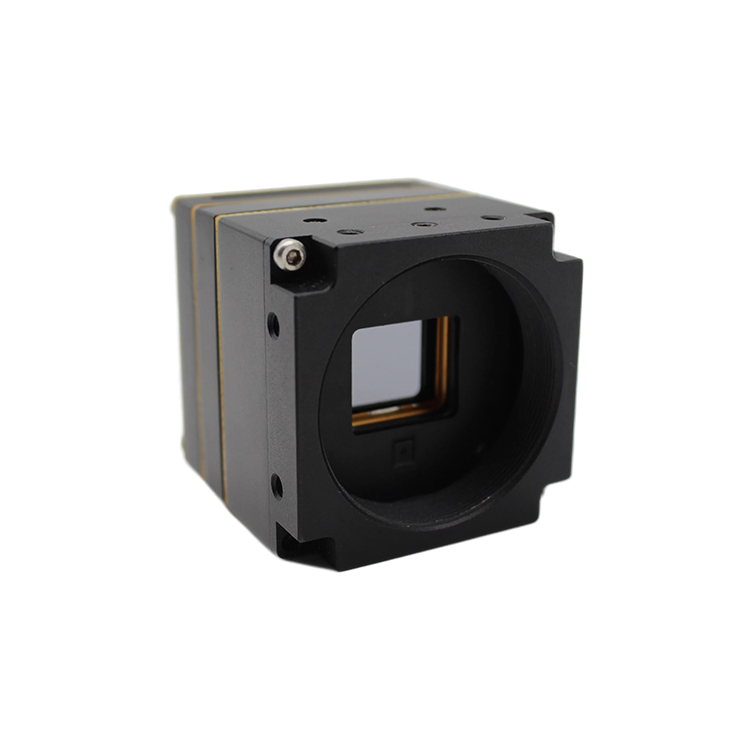

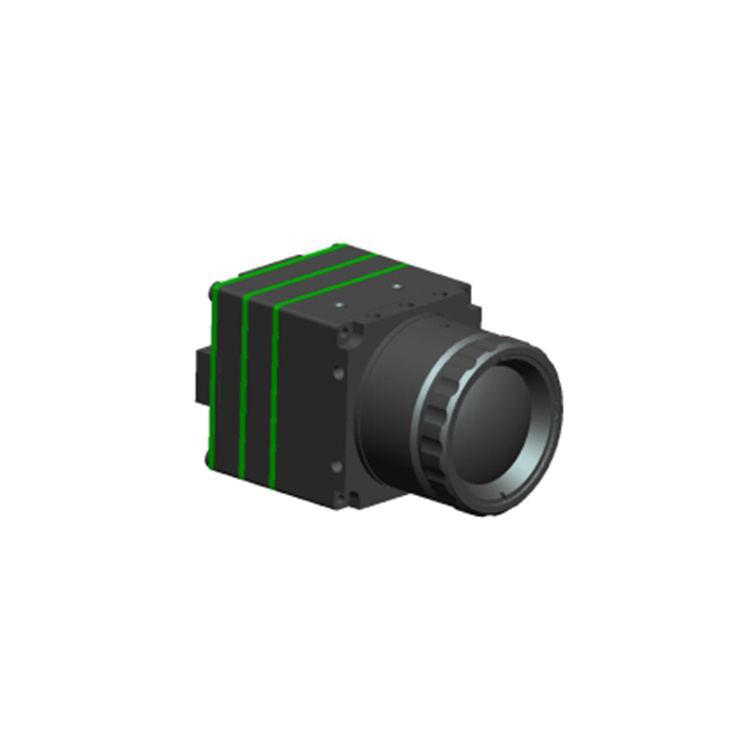

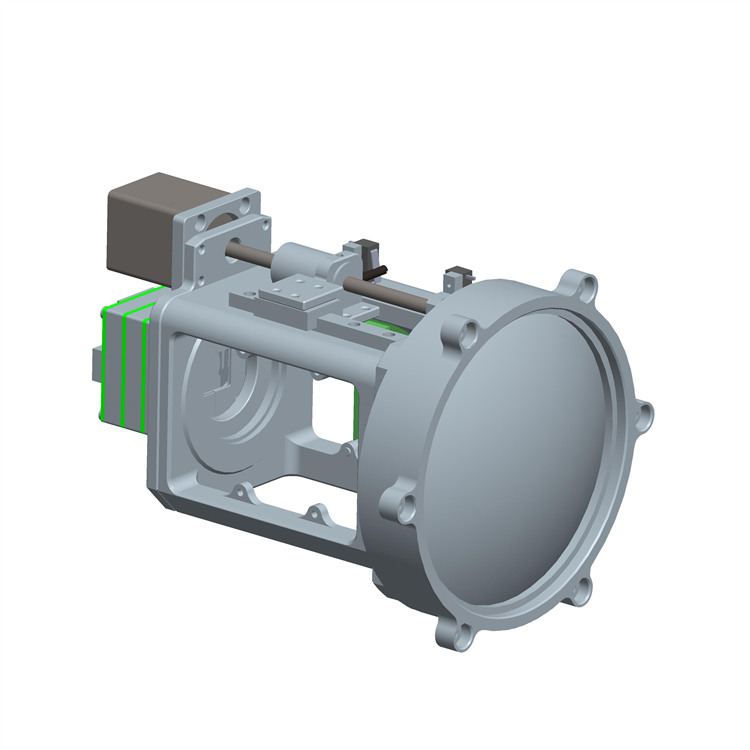

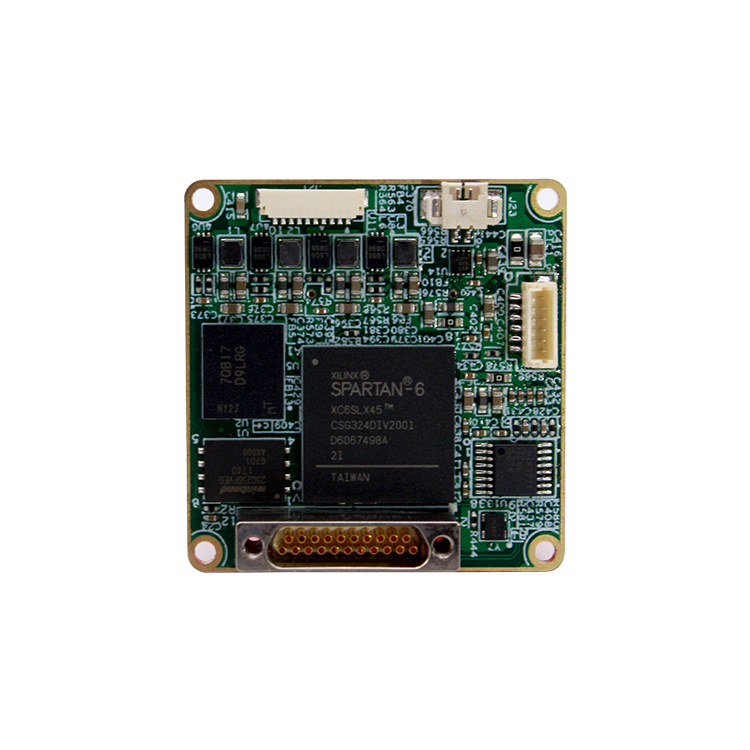

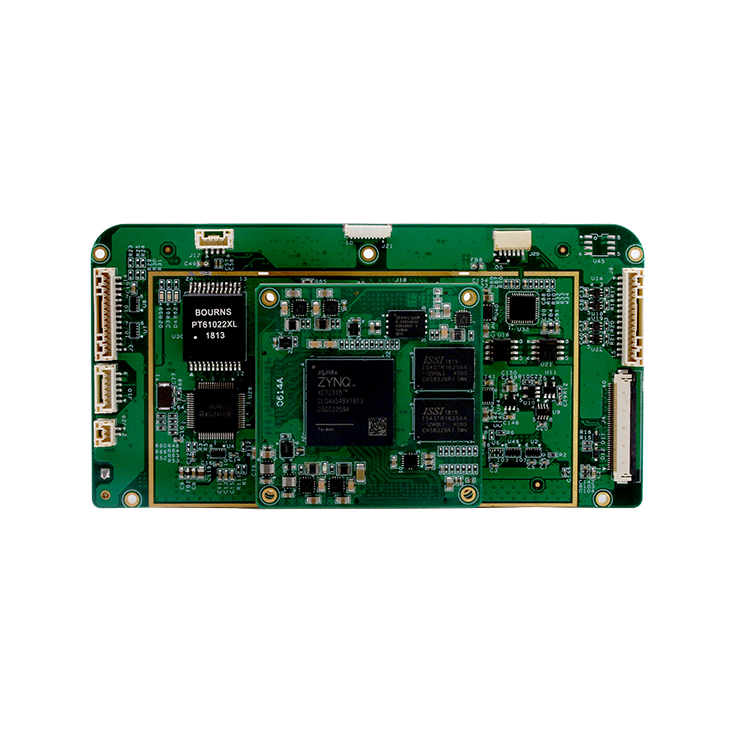

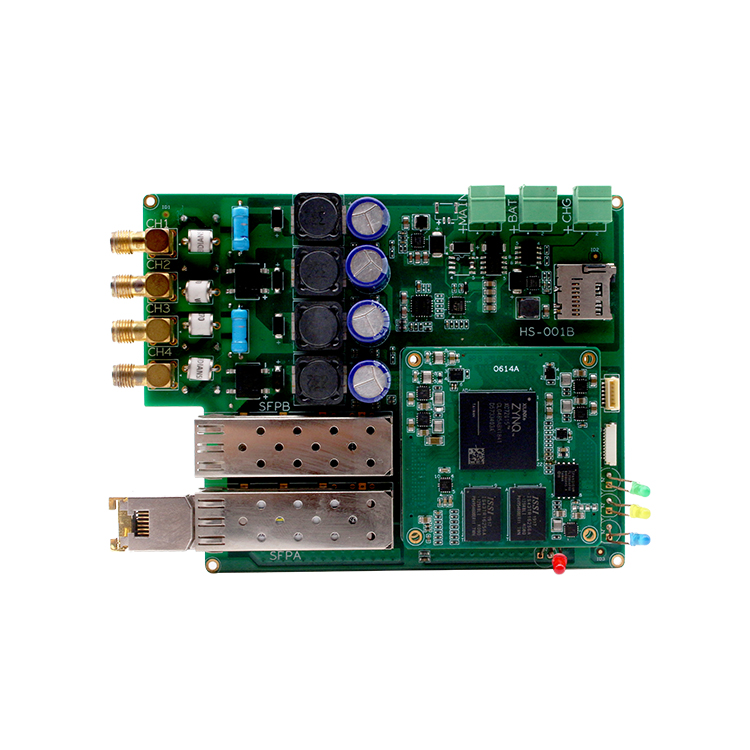

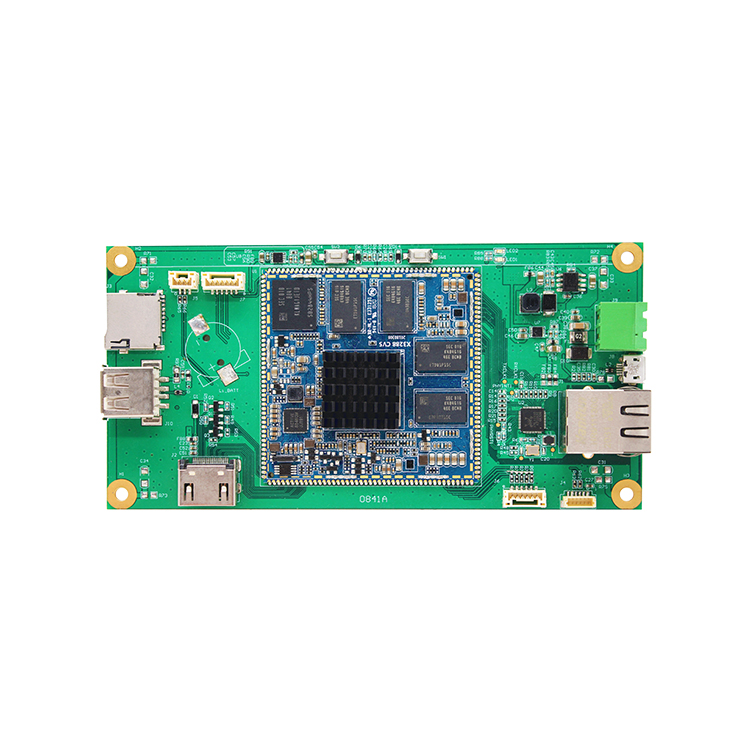

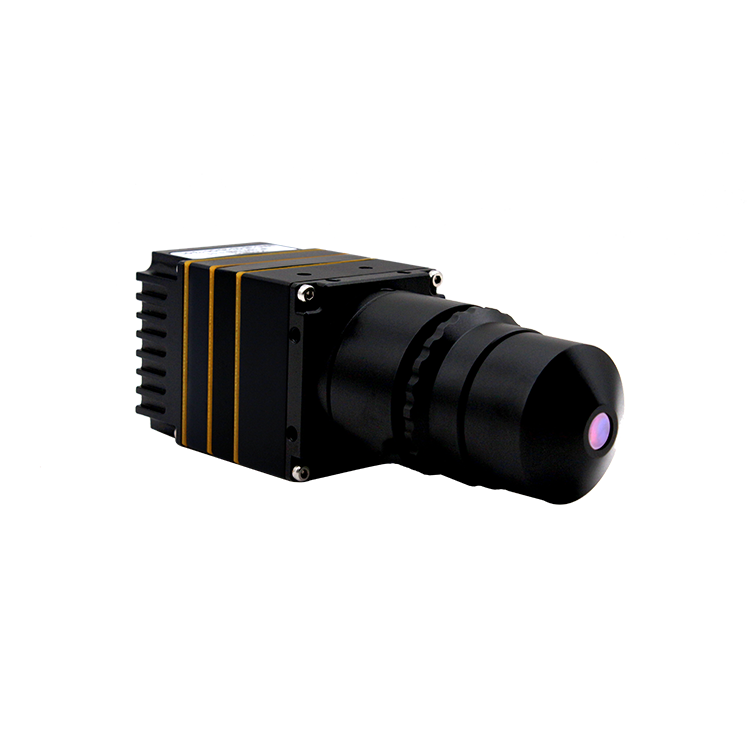

HIRDA-BF 高炉料面红外热成像在线温度检测与分析系统是一款专门运用于检测高炉炉内料面温度分布状况的专用设备。系统由红外热成像机芯、耐高温红外热成像镜头、自动回缩保护装置、炉体安装套件、空气过滤系统和现场设备箱、算法服务器以及智能测温软件等组成。

将耐高温红外热成像镜头安装在能够伸缩的金属防护罩中,通过伸缩装置将耐高温红外热成像镜头直接伸入至炉内,红外热成像机芯停留在炉外,实现对炉内运行工作状态的连续实时监视。

通过压缩的冷却空气,对护罩进行冷却,使红外镜头工作在较适宜的温度;同时对镜头进行吹扫,防止炉内灰尘附着在镜头保护窗口上;系统内置高温保护电路,一旦冷却气体或冷却水发生循环异常,即回缩镜头,防止被炉内高温损伤。具有耐高温、耐腐蚀、免维护的特点,能够实时显示高炉内部各种复杂的工况,在摄像探头吹扫压缩空气正常的情况下,适用于各种正压窑炉。

系统特点:

◇具备全天候被动红外测温功能,实时显示炉内料面温度分布

◇ 采用自研测温校正算法,实现精确温度测量

◇ 全密封确保高炉煤气不泄漏

◇超大视角,对角线视角可达 120 °

◇ 螺旋风幕设计,镜头不积灰

◇ 整体不锈钢材料,耐腐耐温

◇ 自动退出保护装置, 退出故障指示

◇ 气动/电动传动机构

◇ 耐高温光学针孔镜头,带防尘高温镜片

◇ 超温、欠压、停电自动退出炉膛

◇ 支持 onvif 协议,可接入主流 NVR

◇不依赖系统平台,可直接网页登录 ip 进行访问图像和配置,可直接输出 报警信号到 PLC 或者报警器

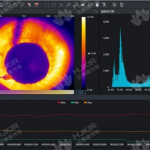

软件基本功能如下:

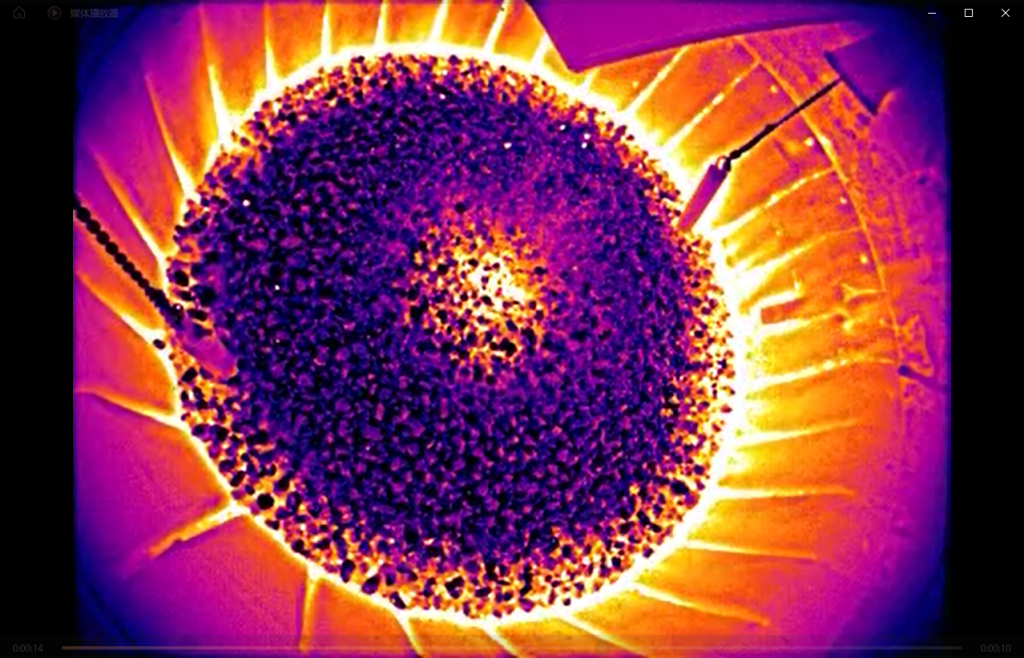

1、炉内料面情况实时视频显示:能够清晰观察气流中心位置、边缘气流分布、 溜槽形状、溜槽衬板磨损程度、溜槽下料情况、溜槽悬挂状态、溜槽运行状况等。

2、实时显示炉内料面全辐射热图,可查看红外热图中任意位置的温度,温度 显示频率可设,默认设置与溜槽转一圈的周期相同,在溜槽转动到系统安装对面时 采集温度。

3、温度追踪:自动显示最高温与最低温点,突出显示制定温度区间;可根据 高炉操作者的习惯,达到“十字测温”的效果。

4、数据抓拍:可定时采集热成像图片数据,便于后期分析。

5、高温触发拍摄与报警:当出现温度异常,后台可及时发现,触发报警,软 件后台会拍摄事发过程中的红外图片和可见光图片。

6、故障自诊断:当终端设备出现故障时,系统自动报警。

7、自定义报警阈值和等级:系统可内定义多个不同报警阈值和等级,协助工 作人员对隐患发生的紧急程度和发展态势作出评估。

8、数据记录:可把高炉的运行状况作定时的记录,每幅热图像的计算结果及 其图像本身都可记录在计算机内,并能随时调出已有记录进行回放。

华景康光电科技官网

华景康光电科技官网.png)

-1.jpg)