相关推荐

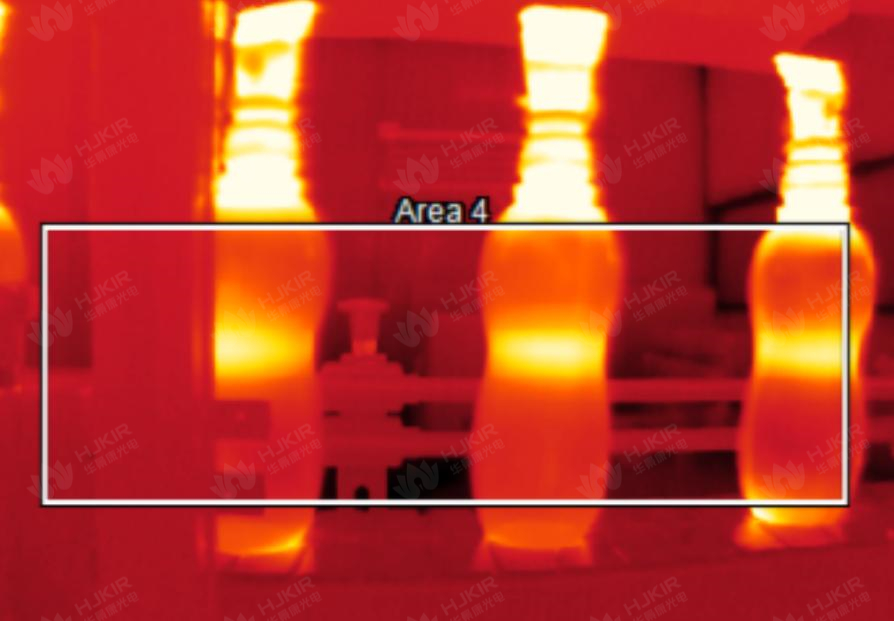

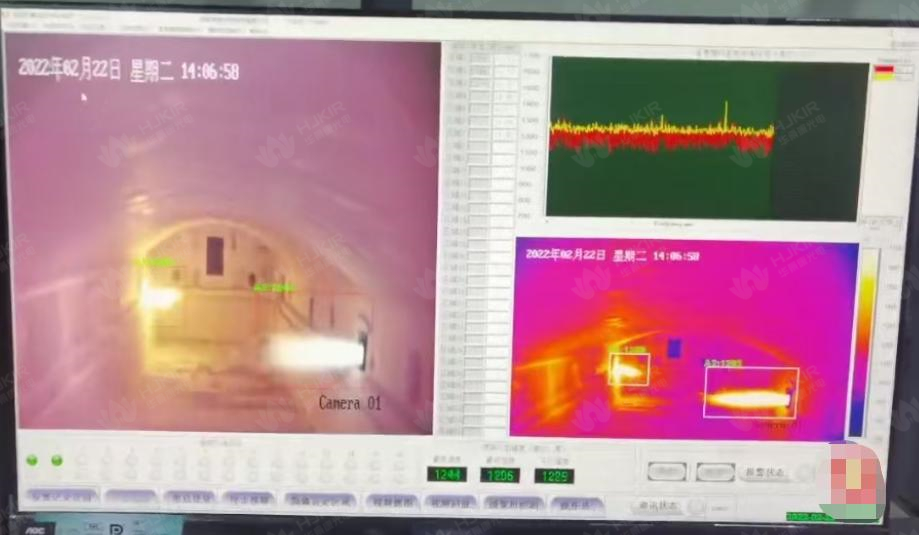

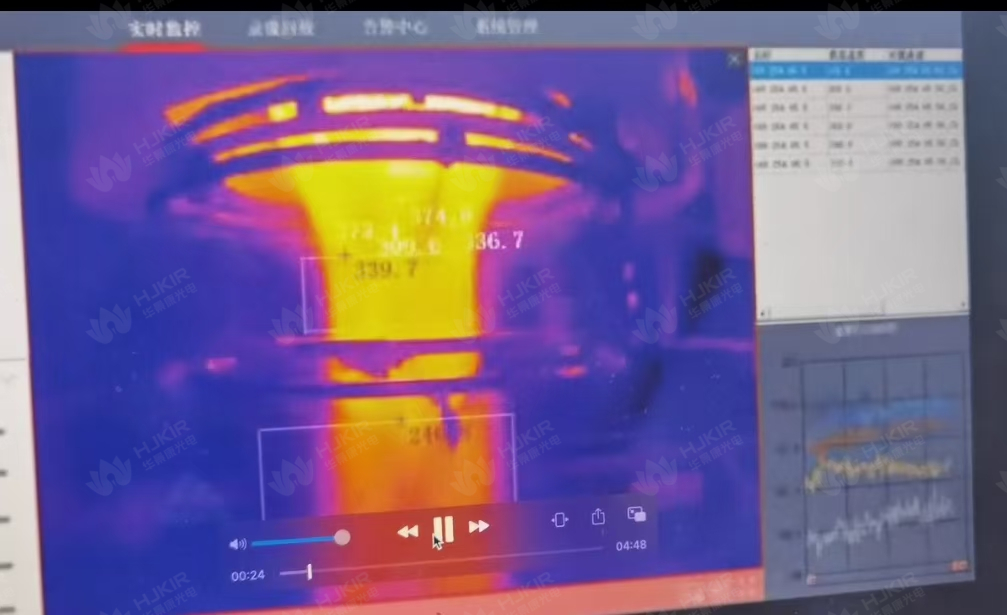

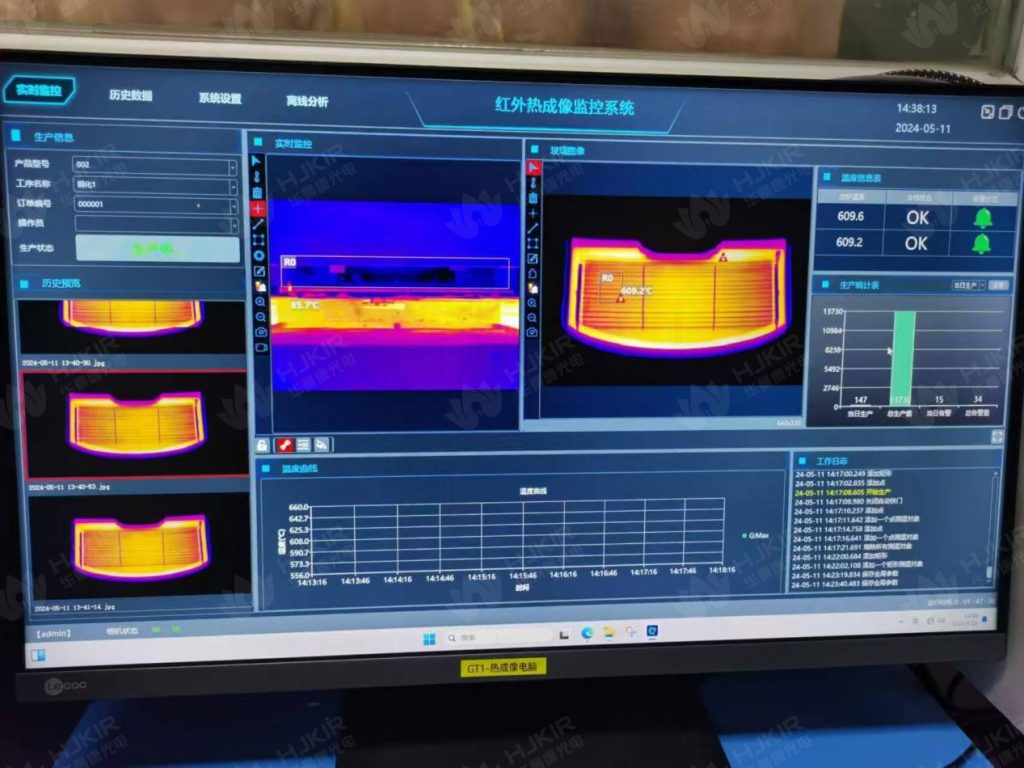

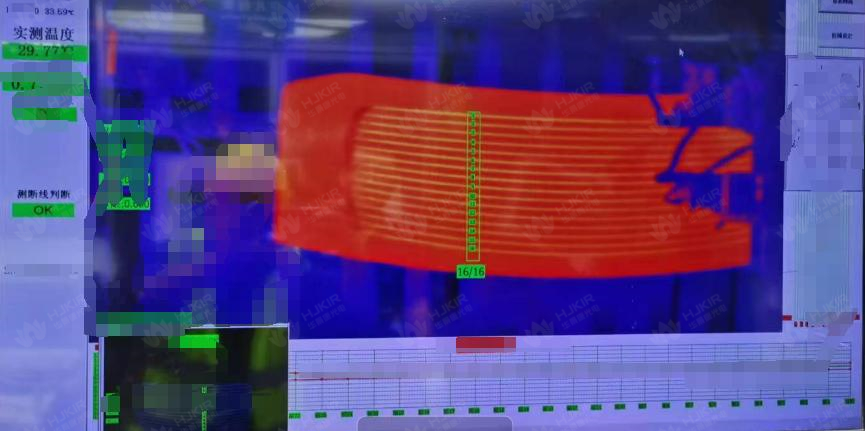

- 冶金石化

- 机器视觉

- 电力

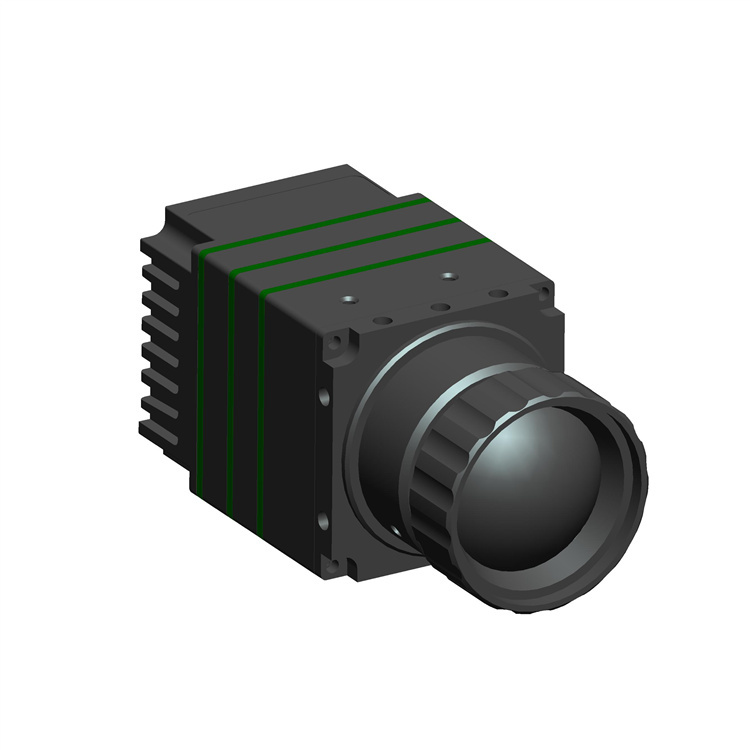

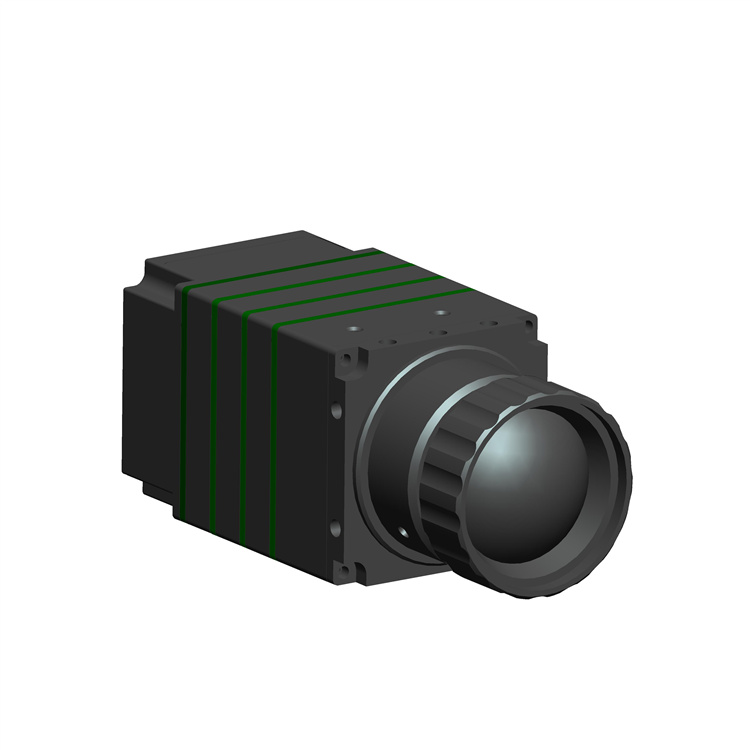

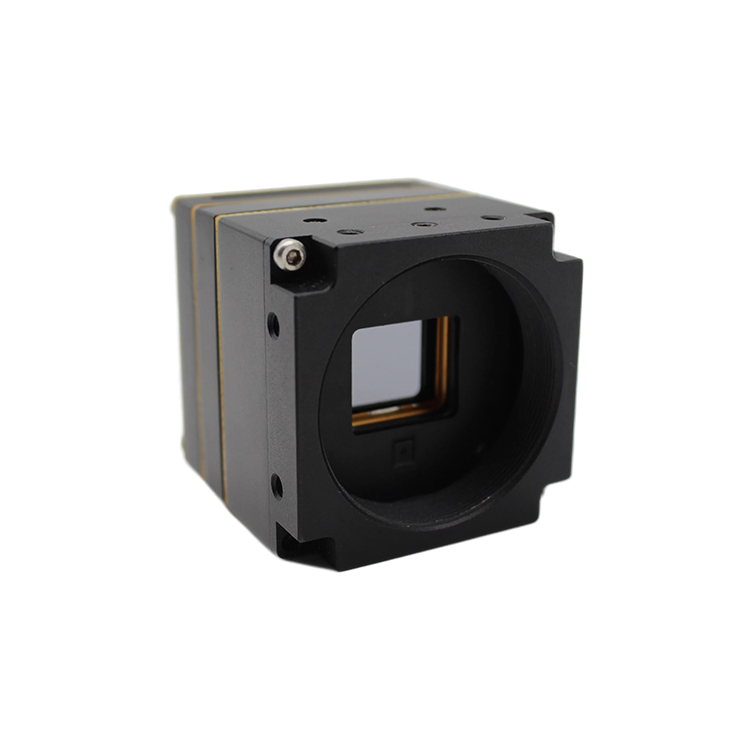

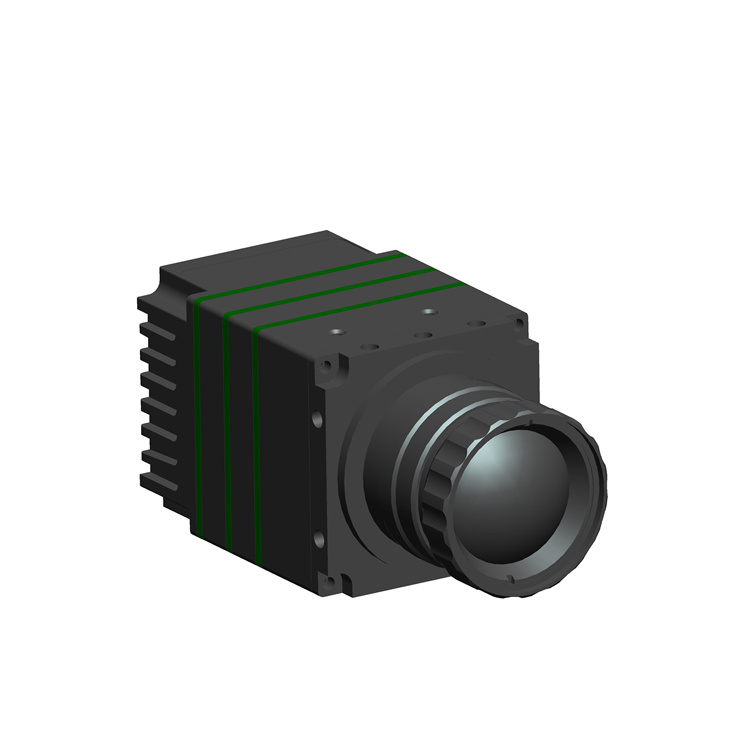

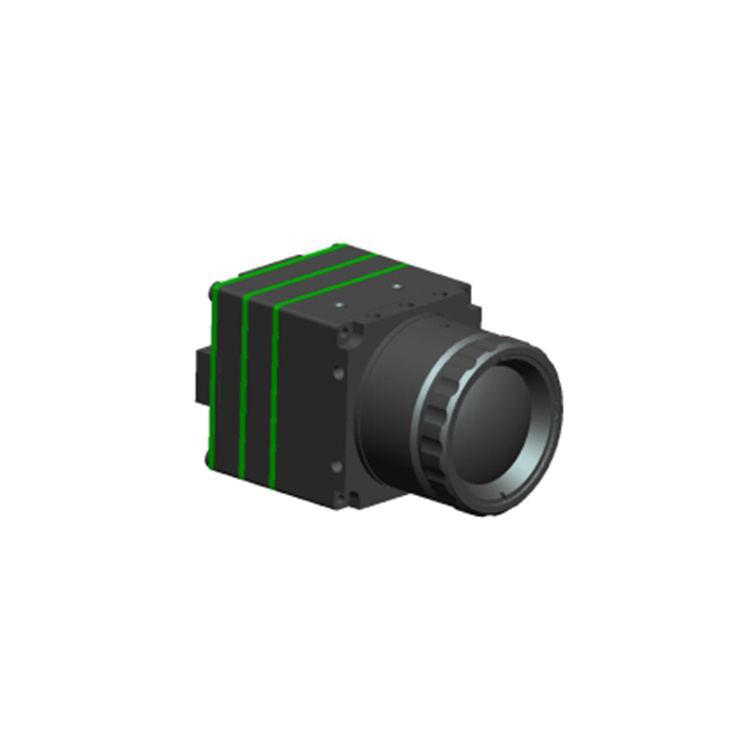

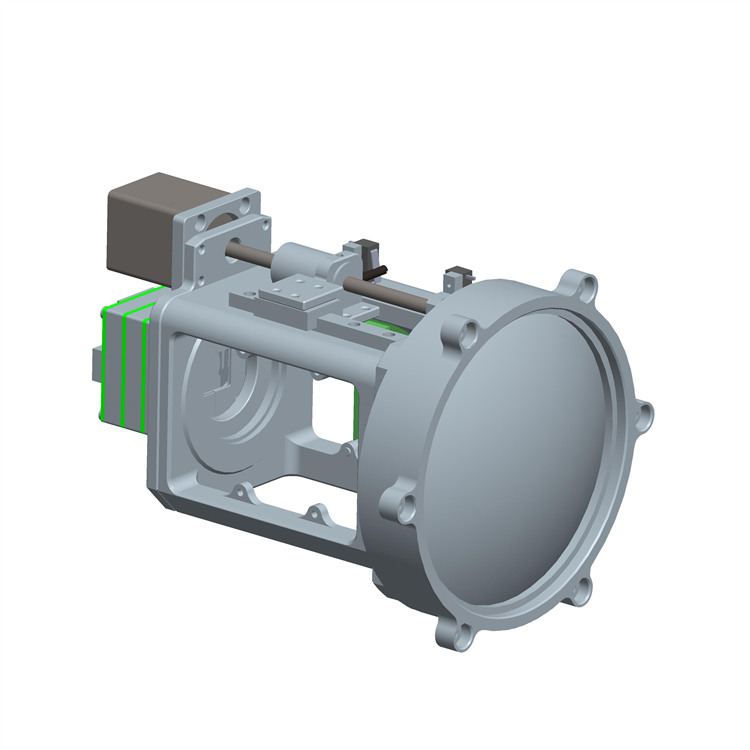

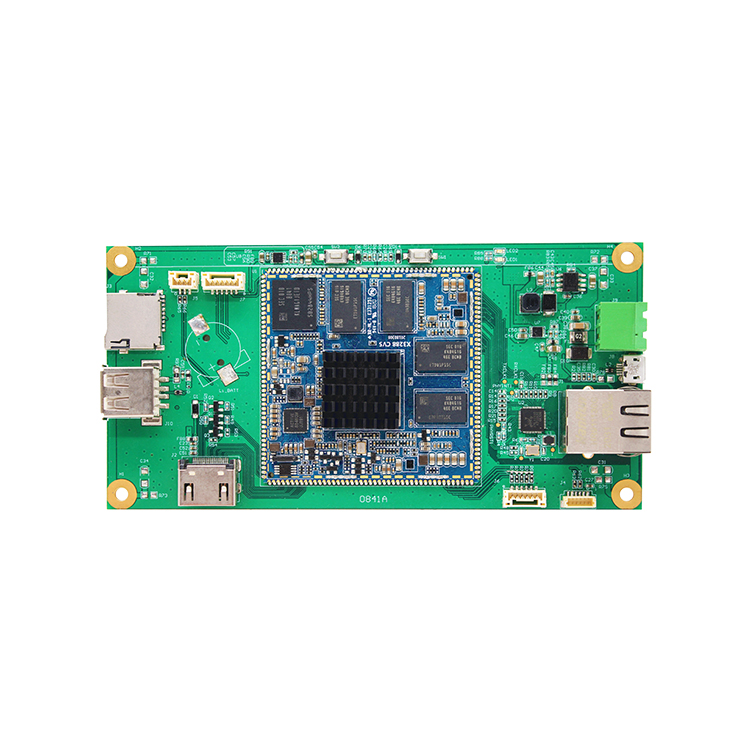

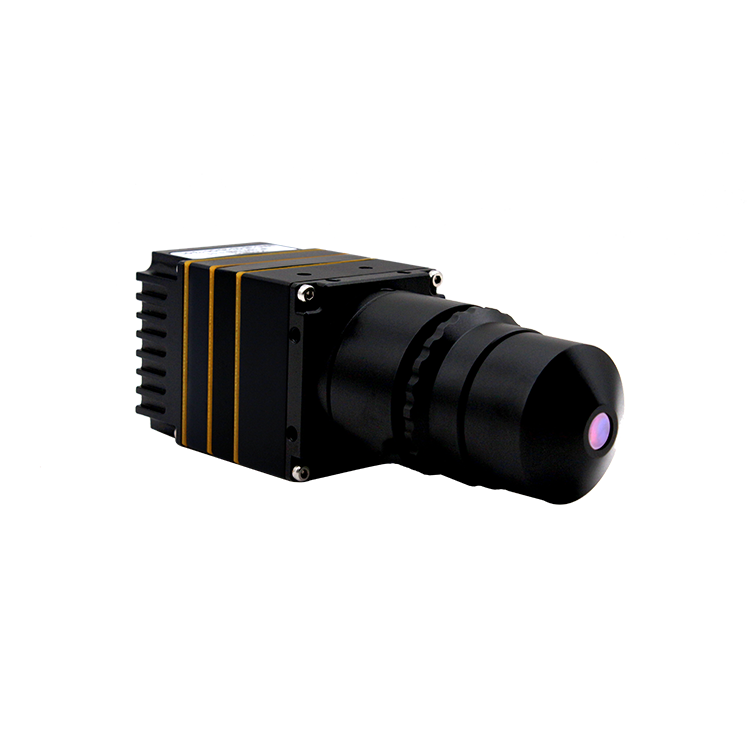

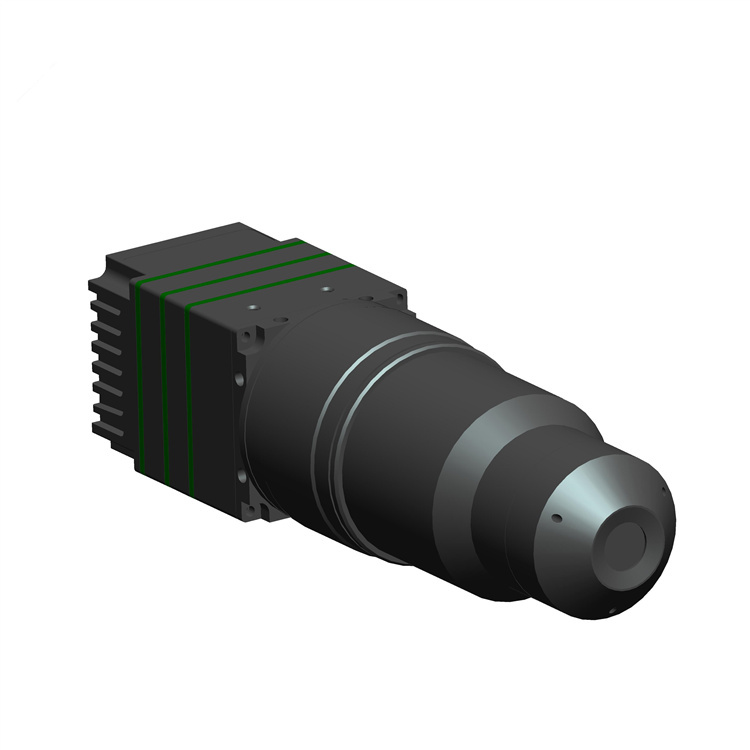

- 摄像头模块与组件

- 研发与科研

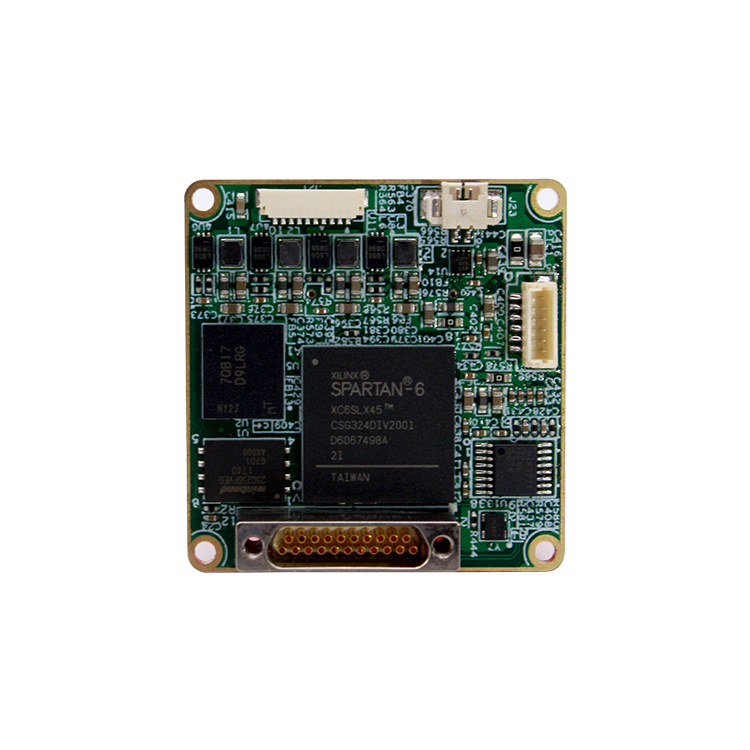

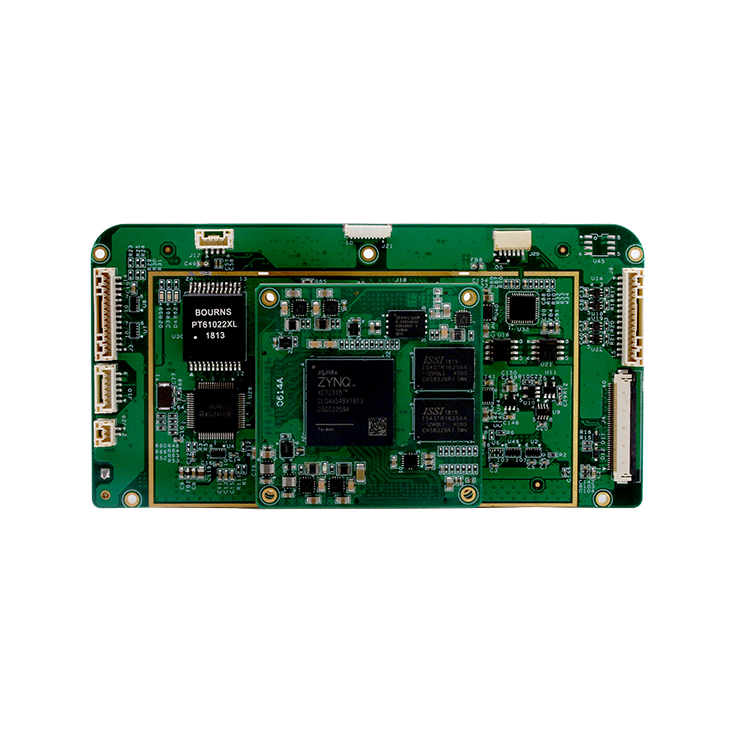

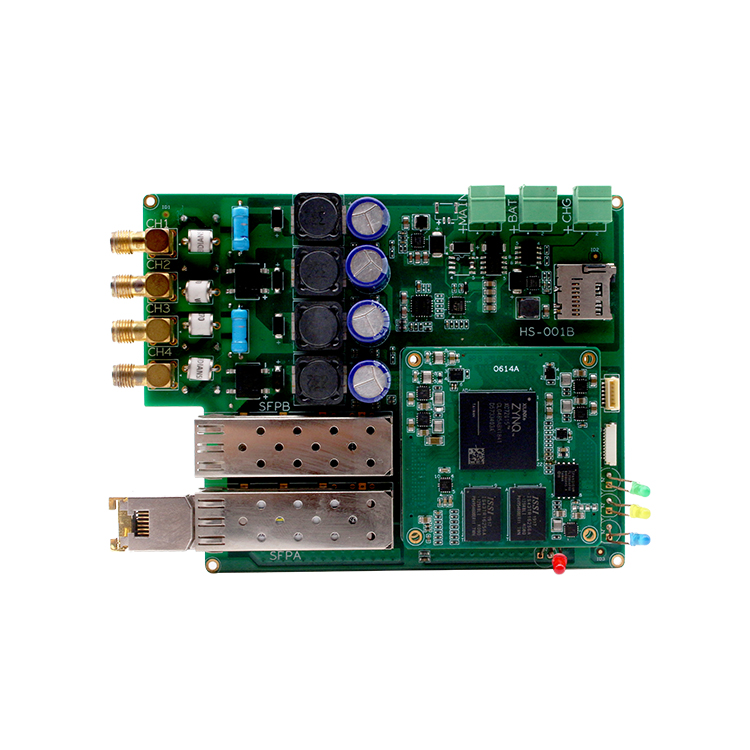

- 功能板卡

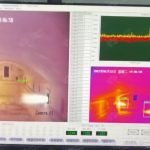

华景康光电科技官网

华景康光电科技官网.png)

-1.jpg)