供稿:胡洁、熊武

在3D打印领域,CO₂激光器因其高精度和高能量密度被广泛应用于选择性激光烧结(SLS)、非金属材料的3D打印,激光切割,玻璃加工等工艺,激光加工过程中的目标温度控制一直是影响打印质量的关键因素。温度过高可能导致材料烧蚀或变形,温度不足则可能影响层间结合强度。

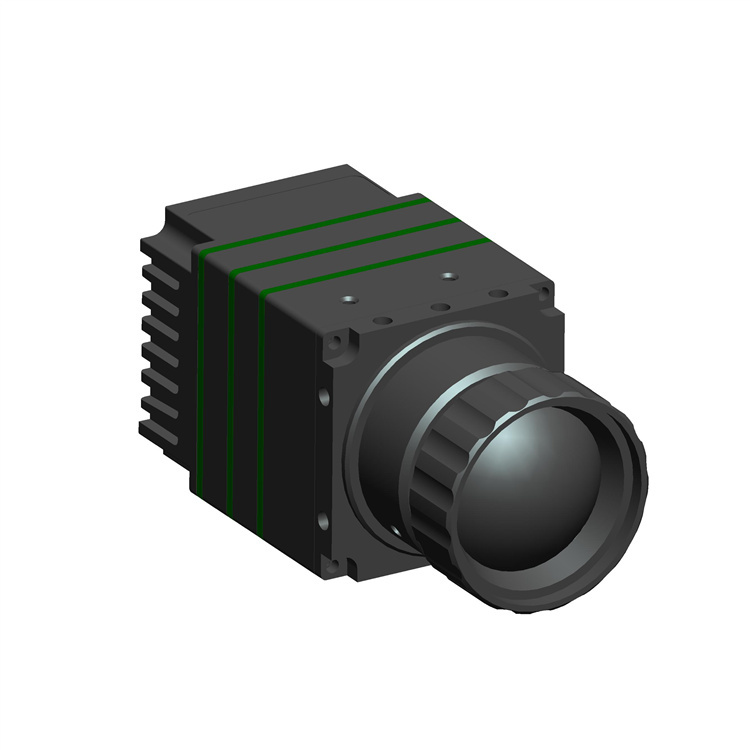

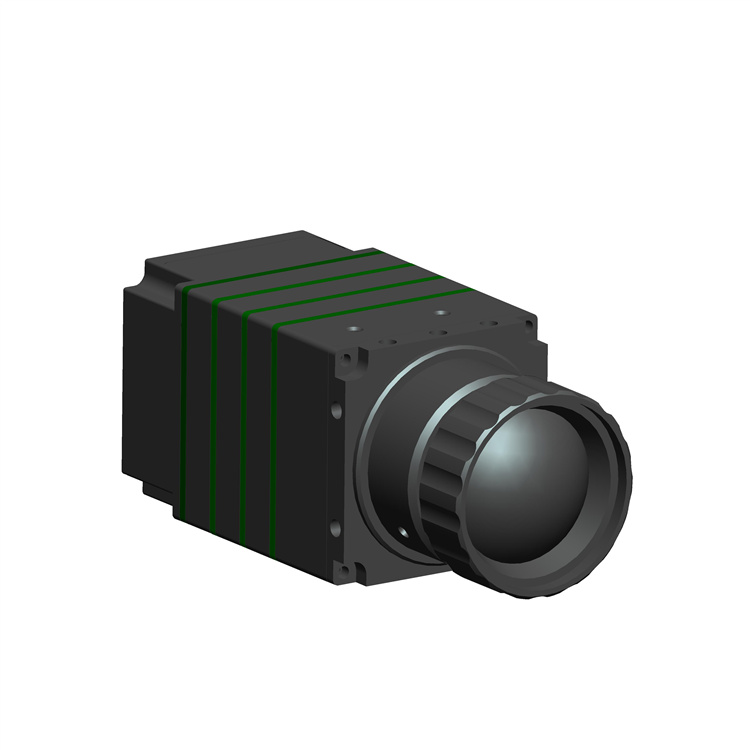

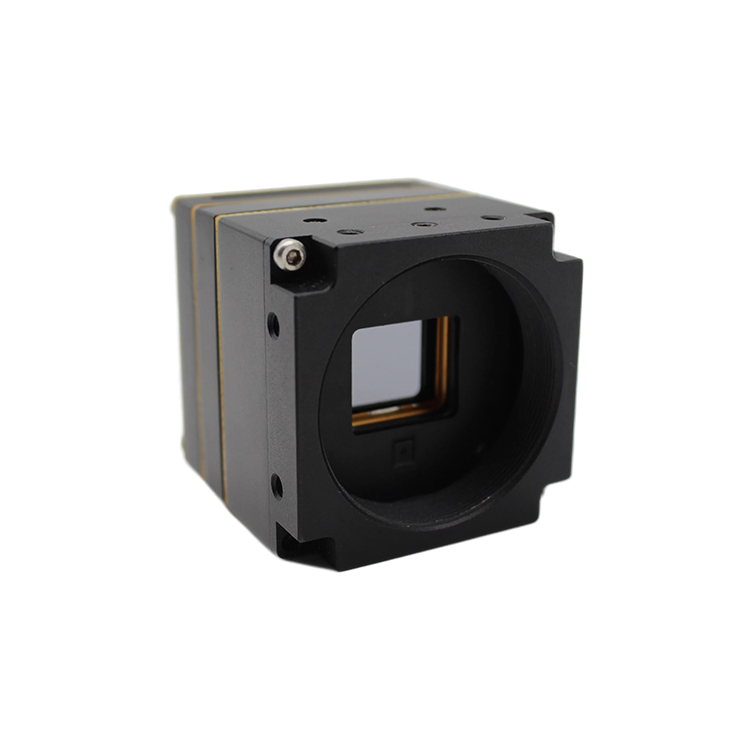

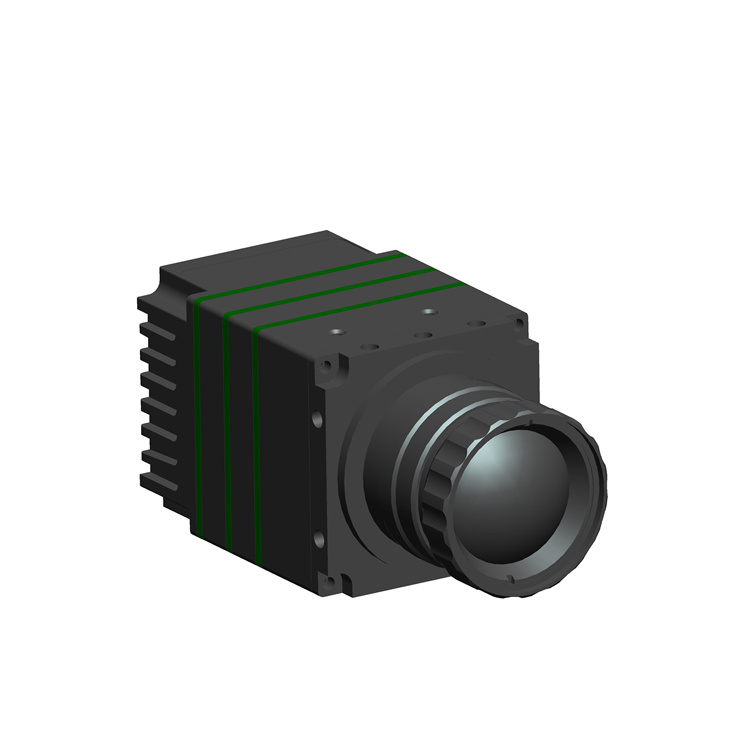

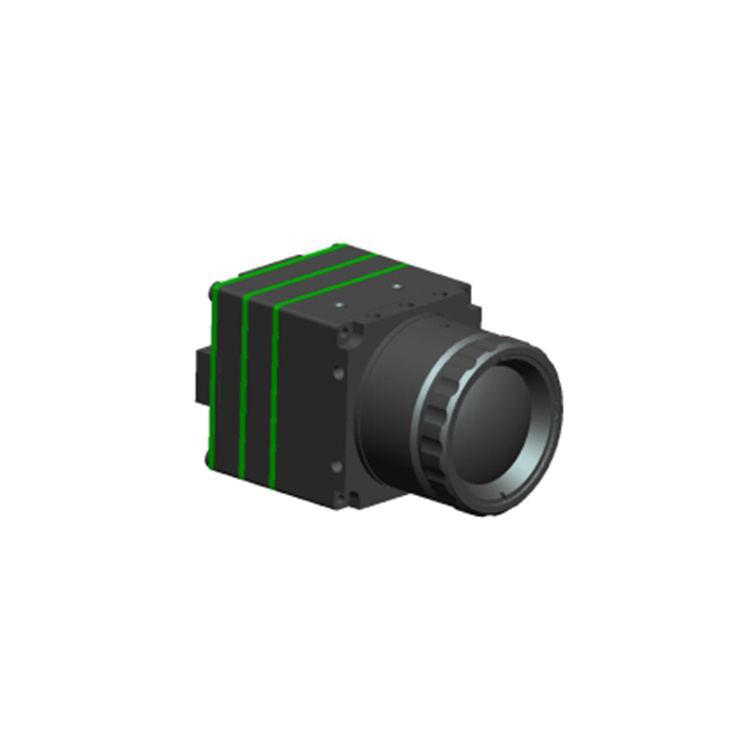

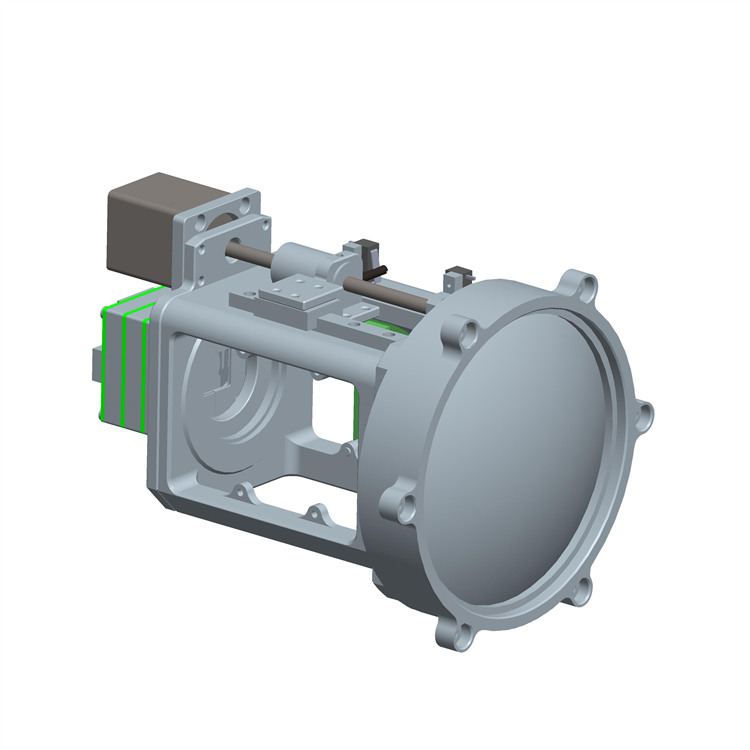

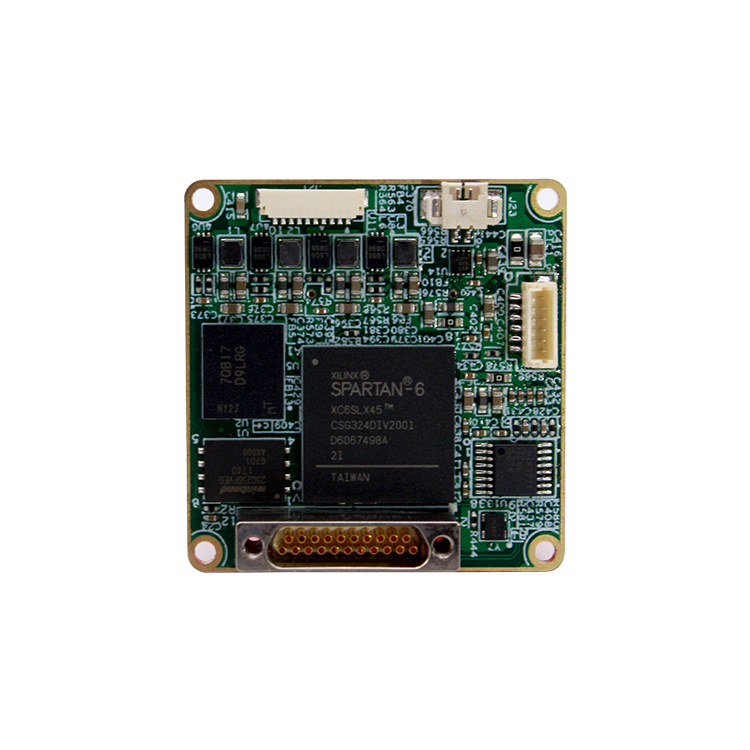

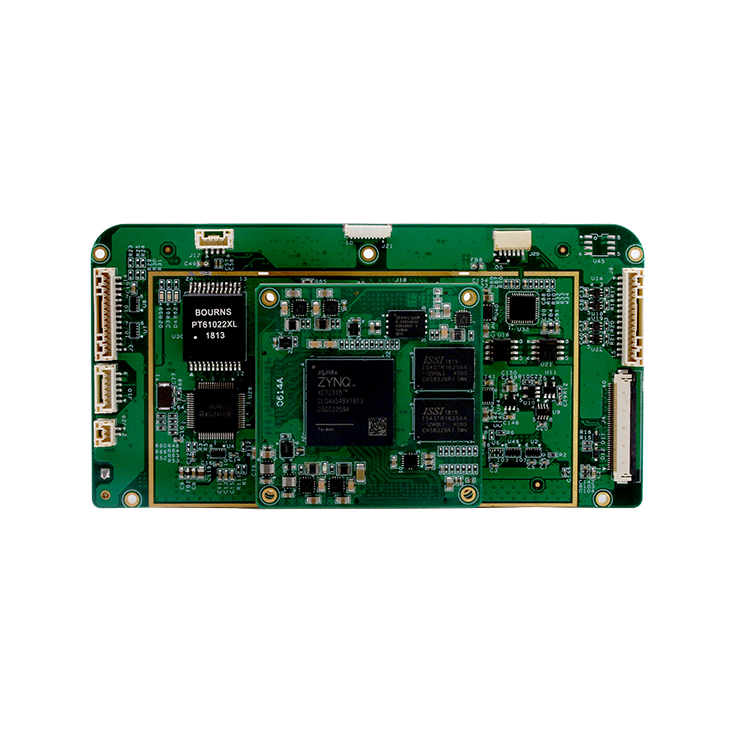

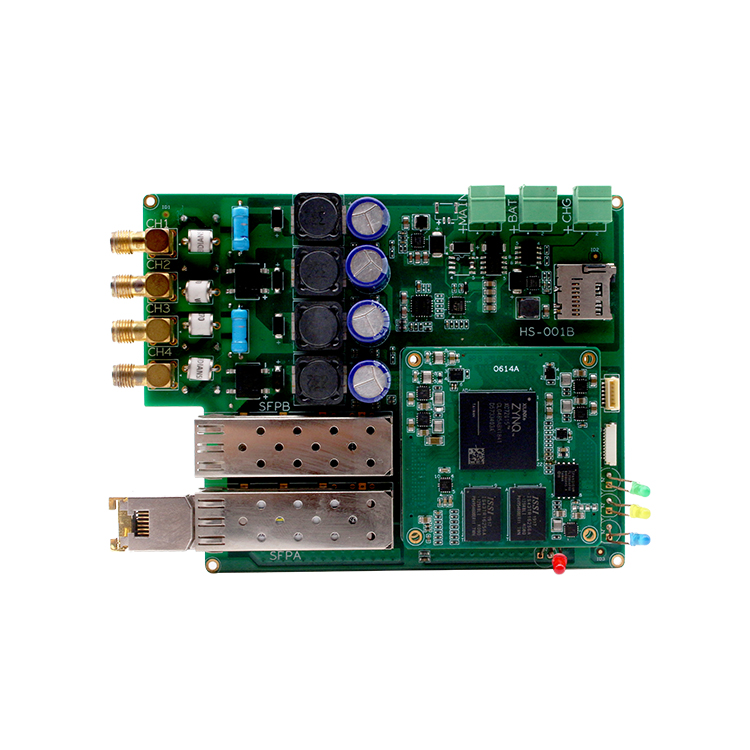

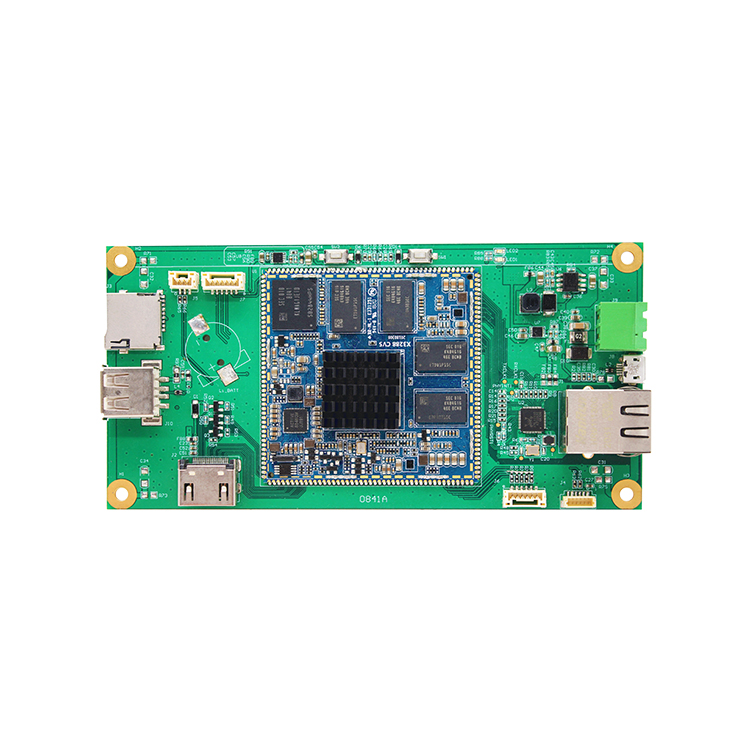

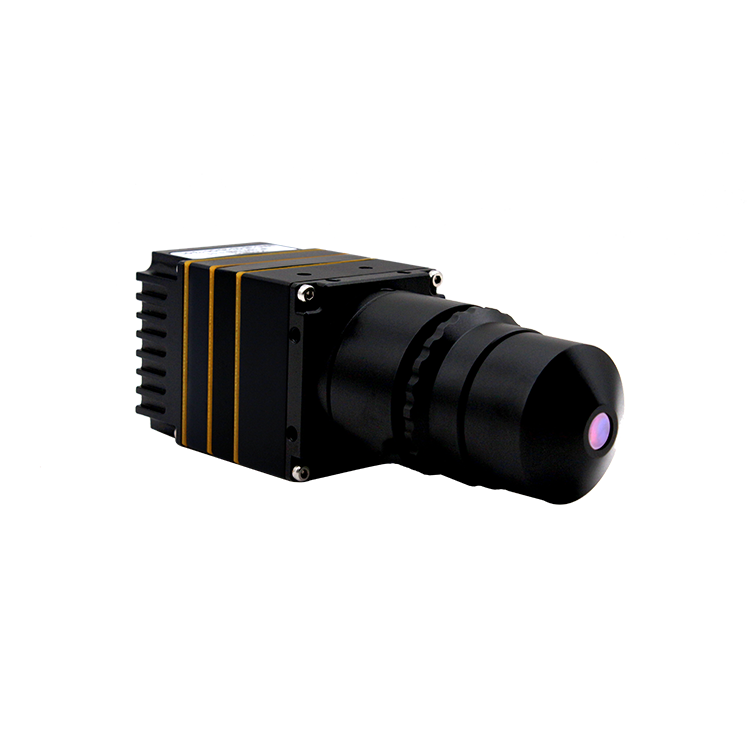

然而在实际应用中,长波红外探测的波段为8-14um,与CO₂激光的波长为10.6um重叠,激光能量集中,如果直接用长波红外热像仪测温会照成探测器灼伤。如何精准监测并控制加工温度且不损伤探测器是业内难题?华景康光电根据客户需求研发出抗CO₂激光灼伤的在线式红外热像仪完美解决了此难题!

CO₂激光器工作中的挑战:温度控制

CO₂激光器通过高能激光束熔化或烧结粉末材料,逐层堆积成型。然而,激光与材料相互作用时,温度分布不均匀会导致以下问题:

- 热影响区(HAZ)扩大:局部过热可能使材料氧化或降解,降低力学性能;

- 残余应力与变形:冷却速率不均匀易引起翘曲、开裂;

- 层间结合不良:温度不足时,粉末未完全熔融,影响结构强度。

传统的热电偶或单点红外测温仪只能测量局部温度,难以全面反映整个加工区域的温度场分布,而华景康在线式红外热像仪能够实现全场、实时的温度可视化监测!

红外热成像技术的优势

- 非接触式测量:不影响3D打印过程,适用于各种打印场景目标测温;

- 全场温度可视:相比单点测温(如热电偶),可获取整个加工区域温度分布,3D温度显示,更好捕捉异常温区;

- 测温范围广:在线式红外热成像测温范围-20-2000℃;

- 兼容性强:可集成到工业控制系统,用同轴或旁轴方式与激光加工设备联动。

红外热像仪如何提升打印质量?

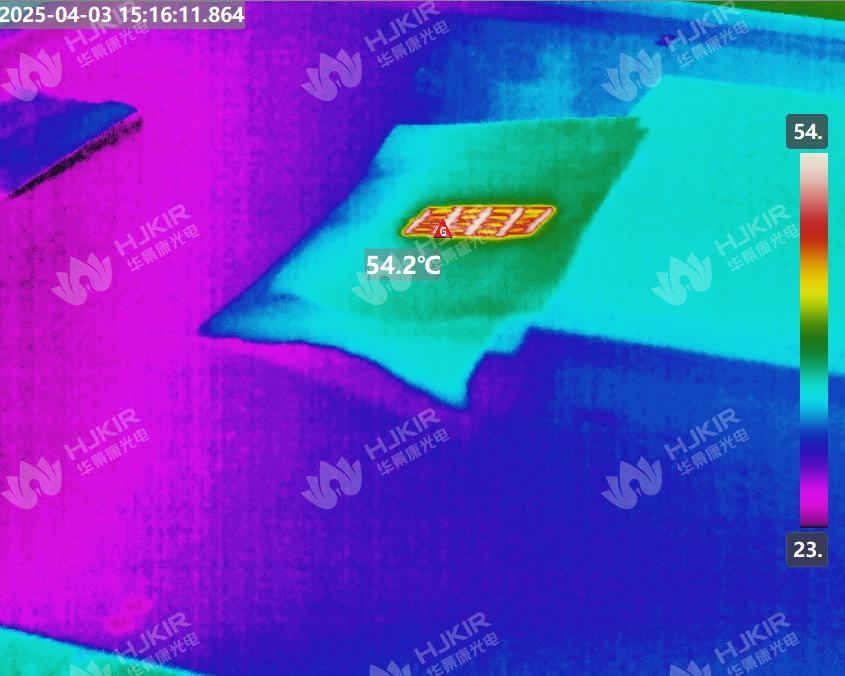

红外热像仪通过探测物体表面的红外辐射,生成高分辨率的温度分布图像,帮助工程师优化激光参数和工艺设计,具体优势包括:

1. 实时全场温度监测

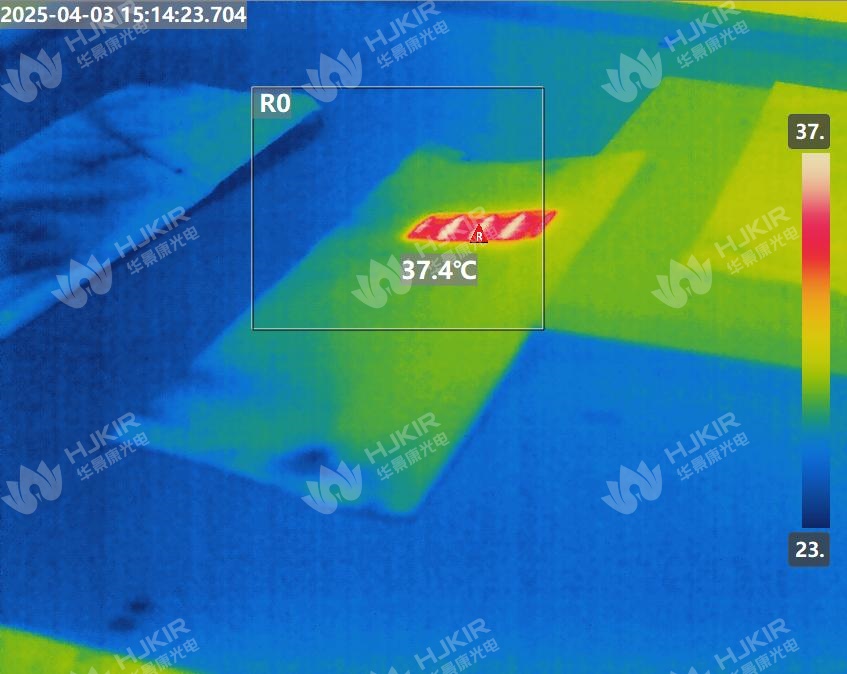

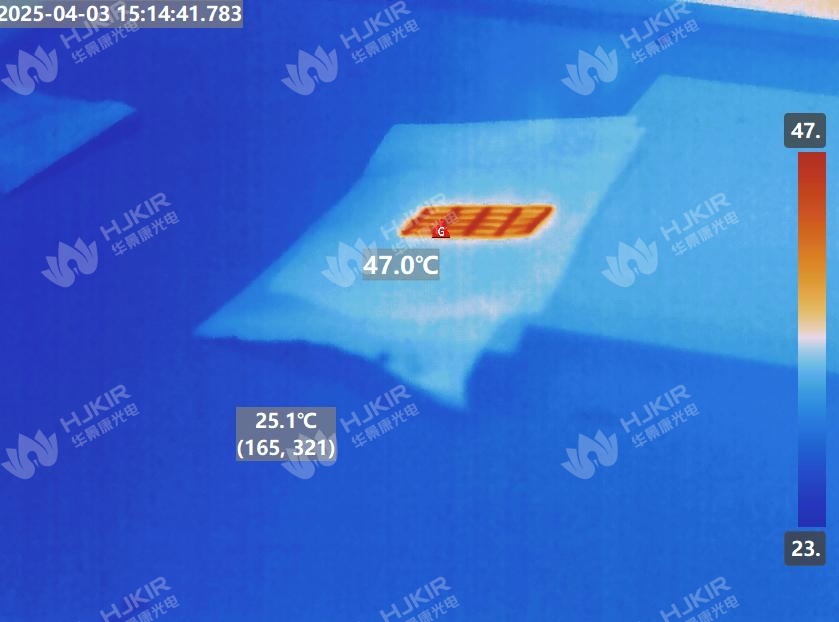

传统测温方式仅能获取单点数据,而热像仪可同时监测激光作用区域及周围热扩散情况,避免局部过热或低温。通过温度分布图,直观识别热累积区域,调整激光功率或扫描速度。

2. 优化激光加工参数

不同材料的熔融温度不同,红外热像仪可帮助确定最佳激光功率、扫描间距和曝光时间。例如,在SLS打印中,热像仪可确保粉末床预热均匀,减少热应力。

3. 减少缺陷,提高成型精度

熔池温度场监测,红外成像可清晰显示熔池形状、温度分布,避免过热或未熔合缺陷。

4. 工艺研发与质量控制

在研发阶段,红外热像仪可对比不同参数下的温度分布,加速工艺优化。在生产中,结合AI分析,实现自动温度报警,确保批次一致性。

红外热像仪让CO₂激光3D打印过程中隐藏的热量分布变得清晰可控。无论是生产加工还是量产优化,精准的温度监测都能显著提升打印质量和效率。未来,结合AI智能温控系统,3D打印将迈向更高精度、更可靠的智能化制造时代!

免费试用活动

在评论区分享你在3D打印中遇到过的温度控制难题,对红外热像仪应用感兴趣的读者可留言联系我们免费试用产品!

华景康光电科技官网

华景康光电科技官网.png)

-1.jpg)