项目背景:

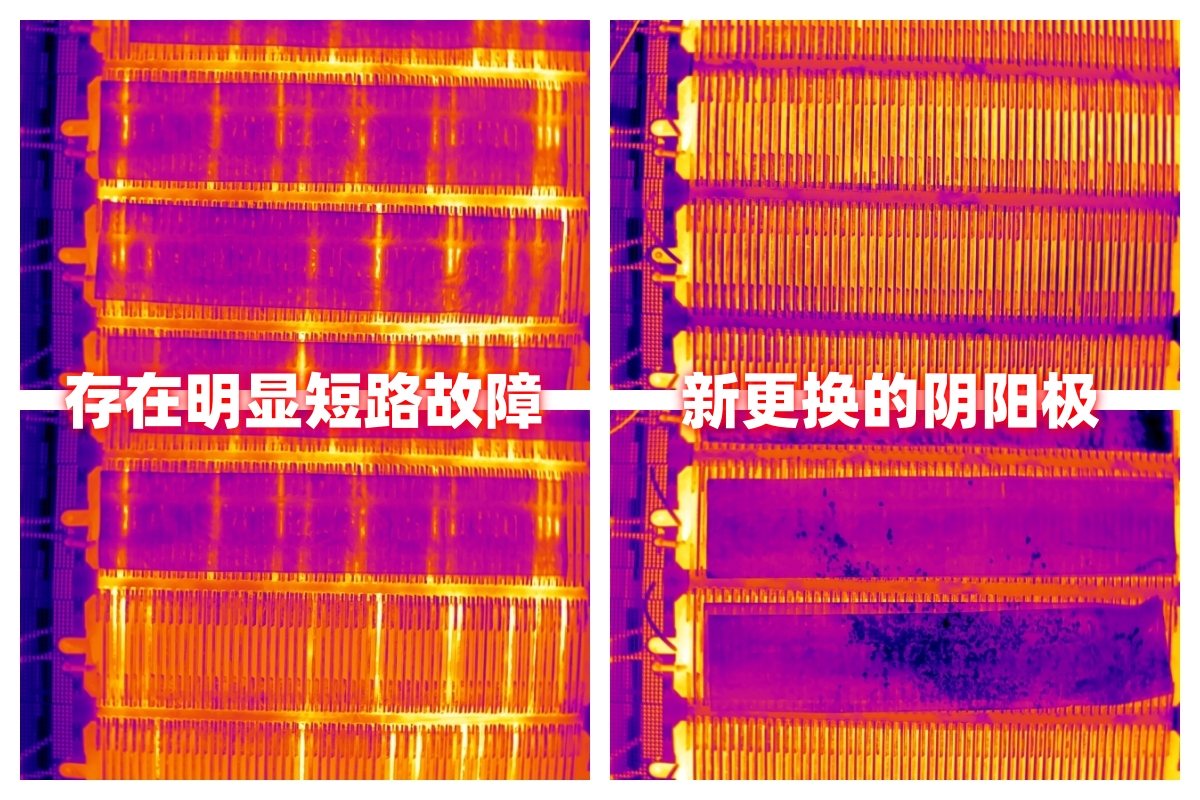

在电解槽中阴极铜堆积过程中,有时会出现局部短路的现象,此现象会造成电能的大量损耗,并造成高温,严重影响阴极铜的正常生产。

及时发现电解槽中极板短路并定位成为电解生产重要条件之一,其关乎电能效率及产品质量,传统作业方式效率低,存在安全隐患。现需对寻找短路点的方式进行改进,采用红外热成像机器人移动巡查的方式恰好能够解决以上问题!

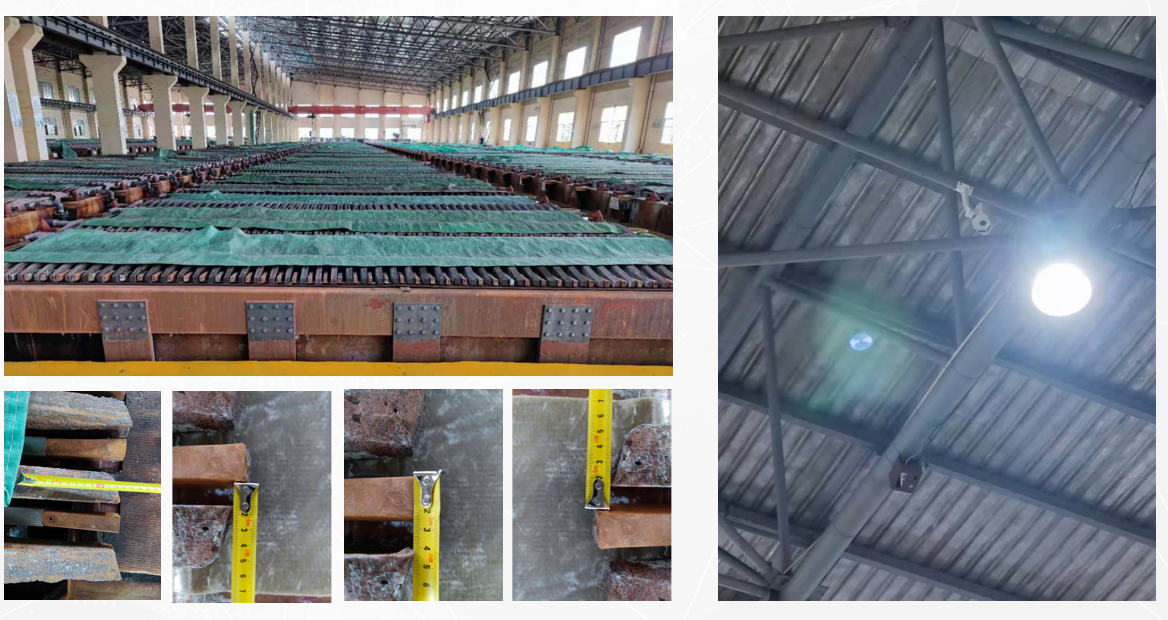

电解车间厂房面积大、电解槽数量多,通过实地考察电解槽工作流程、故障形式以及车间布局情况,对实际应用场景的特点分析如下:

前端故障检测的红外热像仪需具备较大的视角,观测覆盖面积尽可能大;

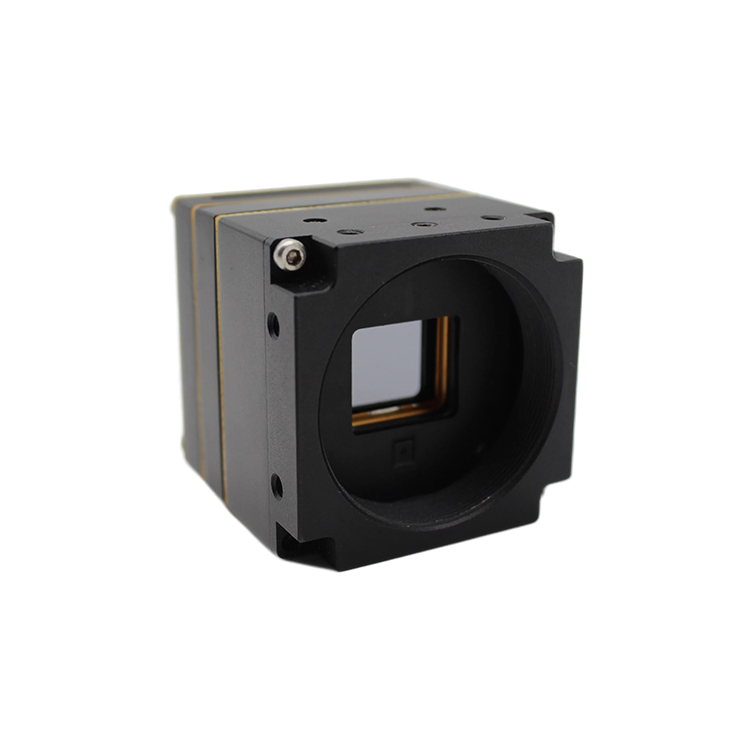

阴阳极板间隔较小,检测所需红外热像仪需具备较高的空间分辨率,保证对每个极板能够有效识别;

电解车间跨度较大,而探测设备安装高度有限,红外检测设备需要通过运动扫描的方式来扩大检测面积,提高检测效率,减低成本;

电解液挥发出的酸气体,腐蚀性强,前端检测设备需具备较强的抗腐蚀能力。

系统解决方案概述:

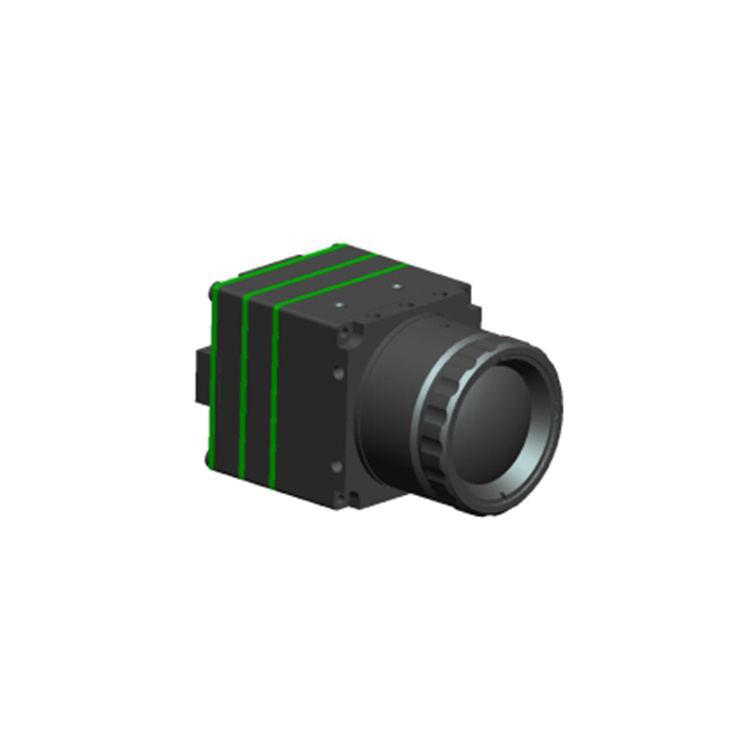

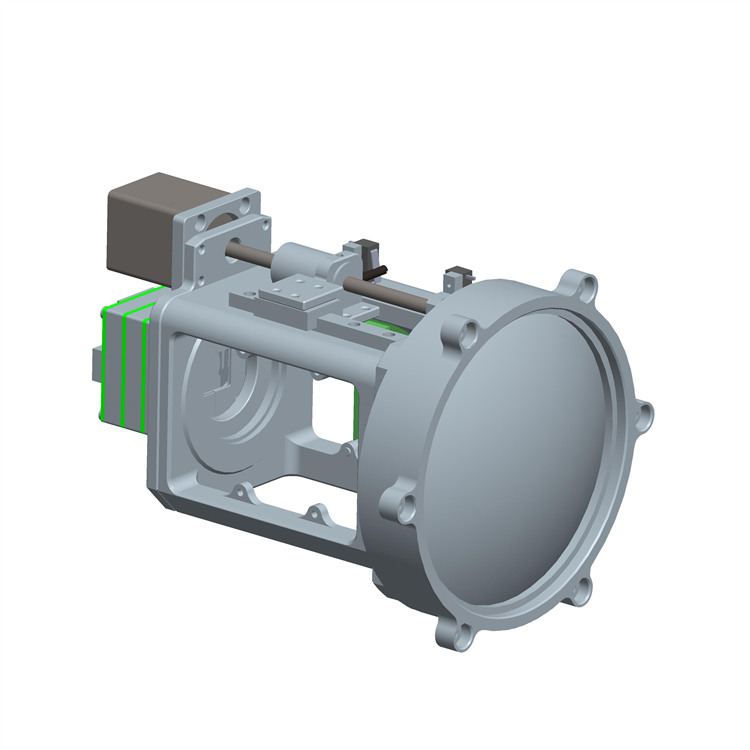

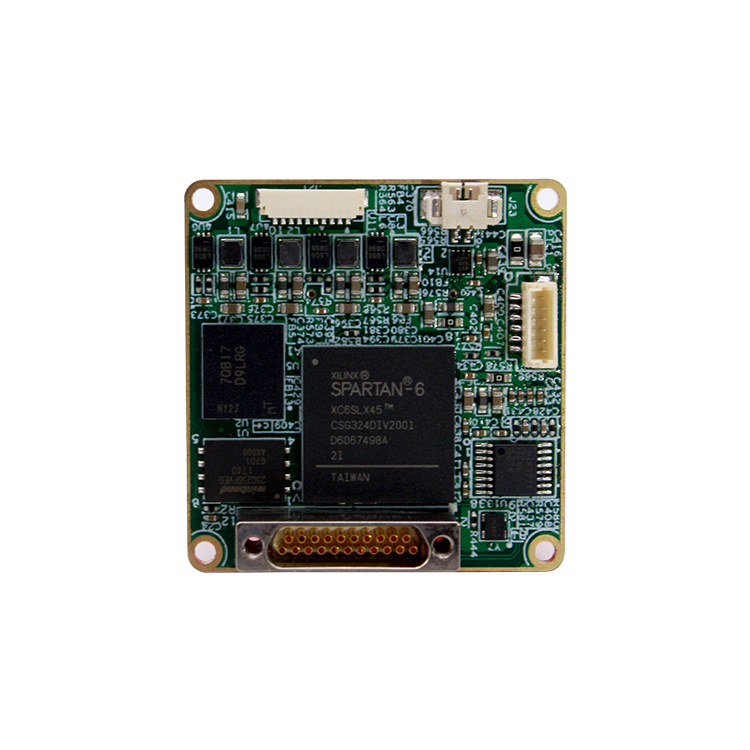

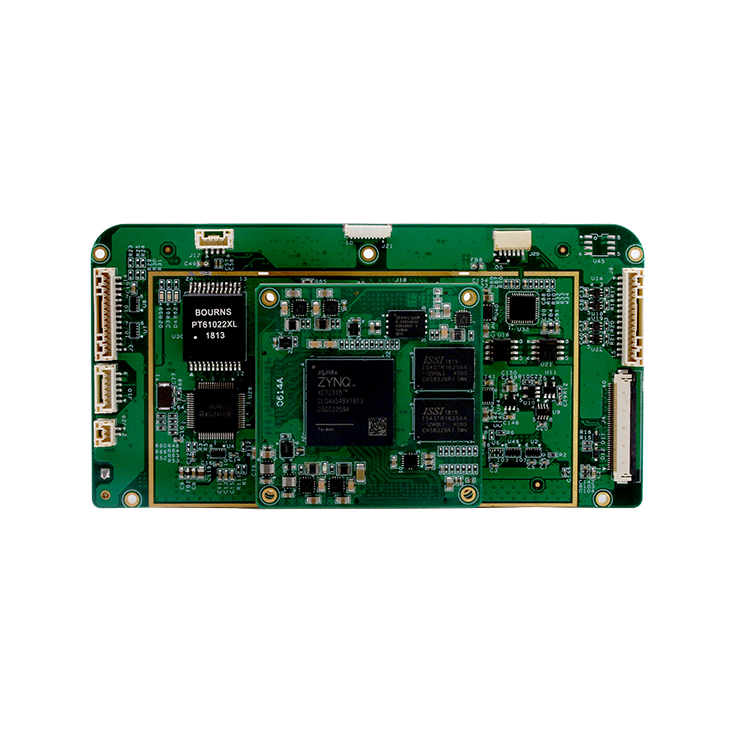

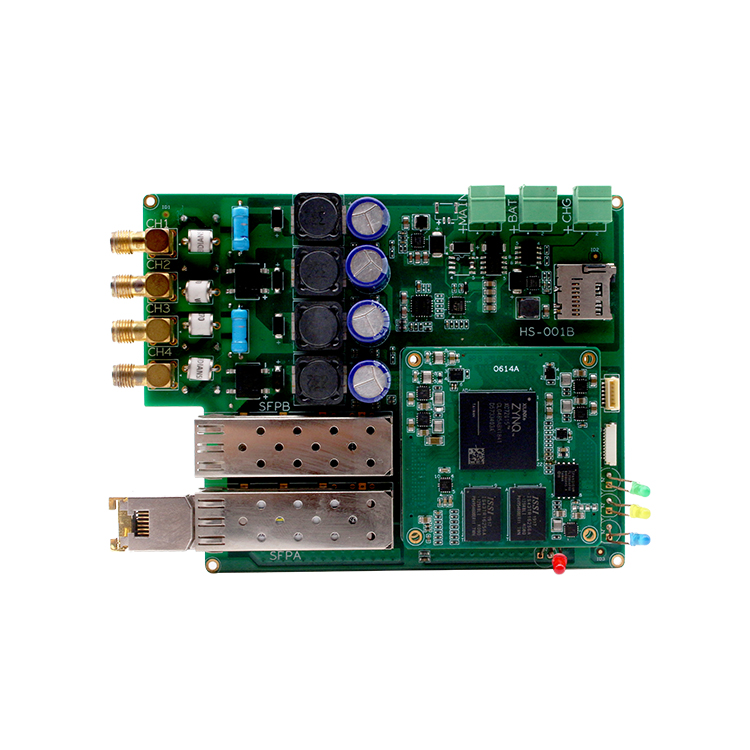

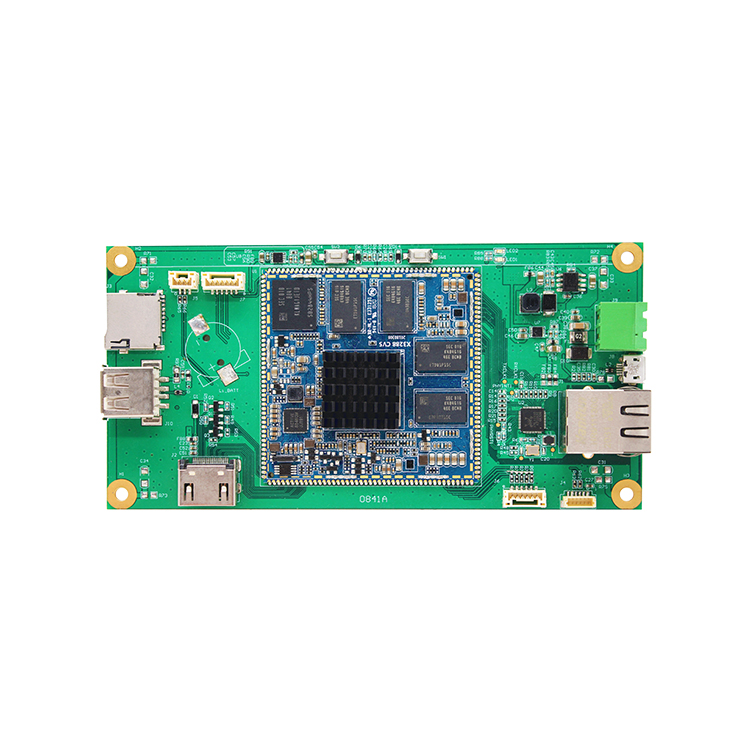

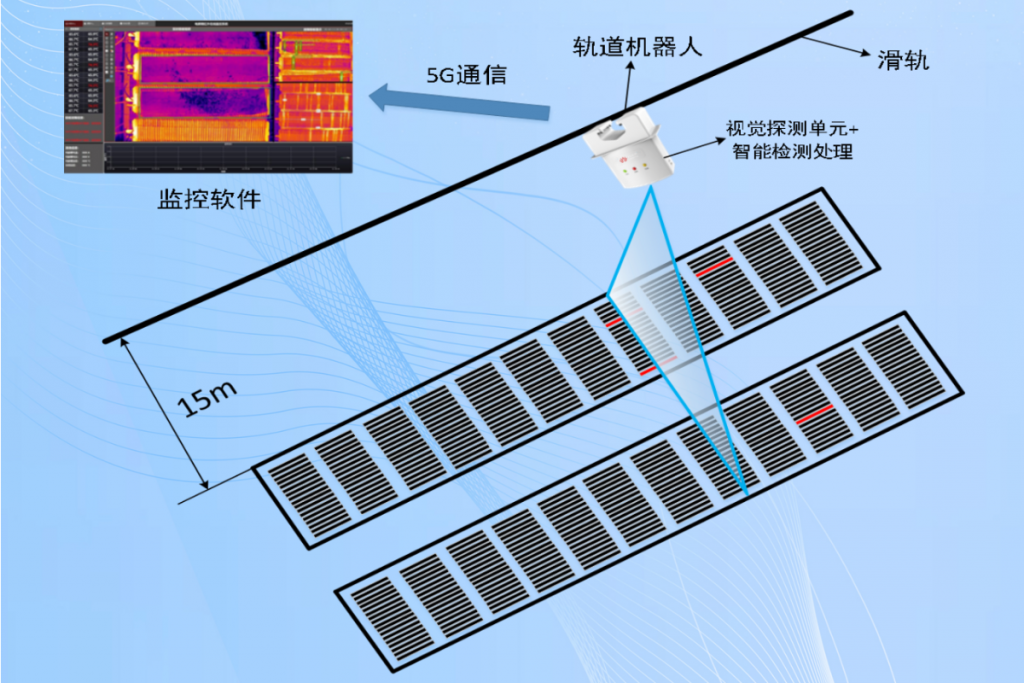

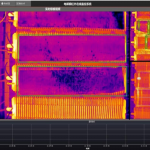

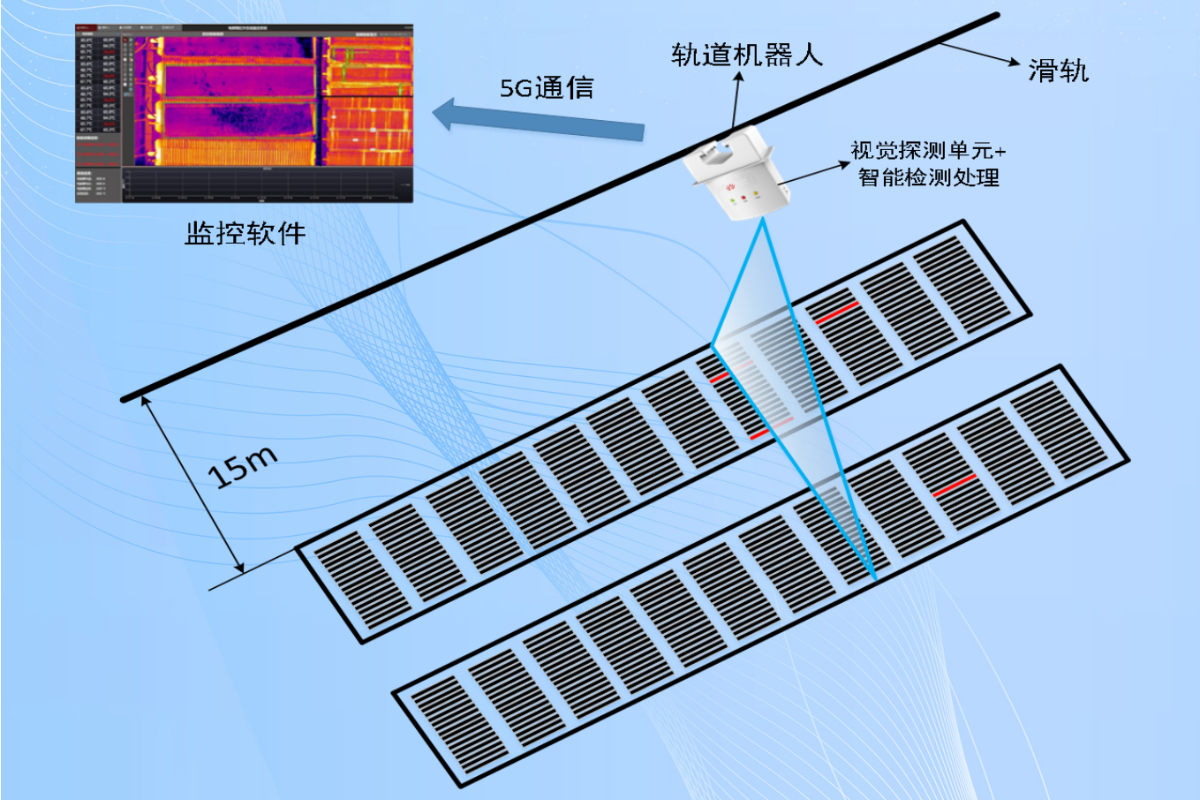

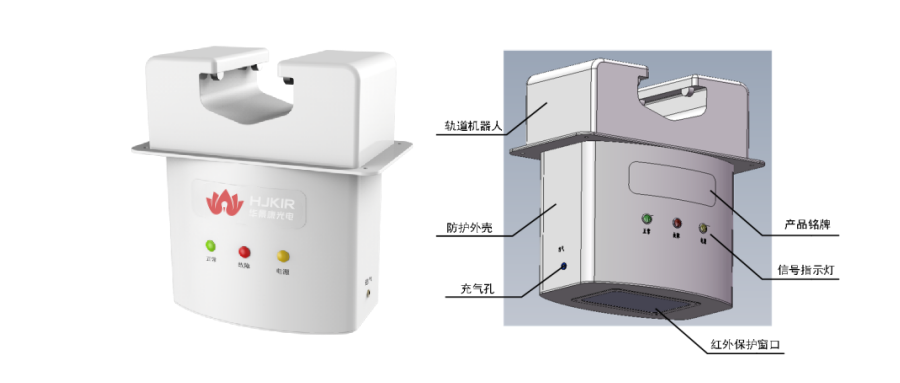

HIRDA-NM-R 有色金属电解极板短路检测及定位系统是一款专门用于有色金属冶炼行业研制的电解槽极板故障智能检测系统。系统主要由“红外热成像探测单元”、“智能检测处理单元”、“无线传输单元”和“轨道机器人及滑轨”四部分组成。

根据电解车间电解槽布局,为达到完全覆盖、高效检测的目的,可在厂房高处铺设若干条轨道,采用吊杆直拉+斜拉的方式固定在车间厂房的屋顶上。

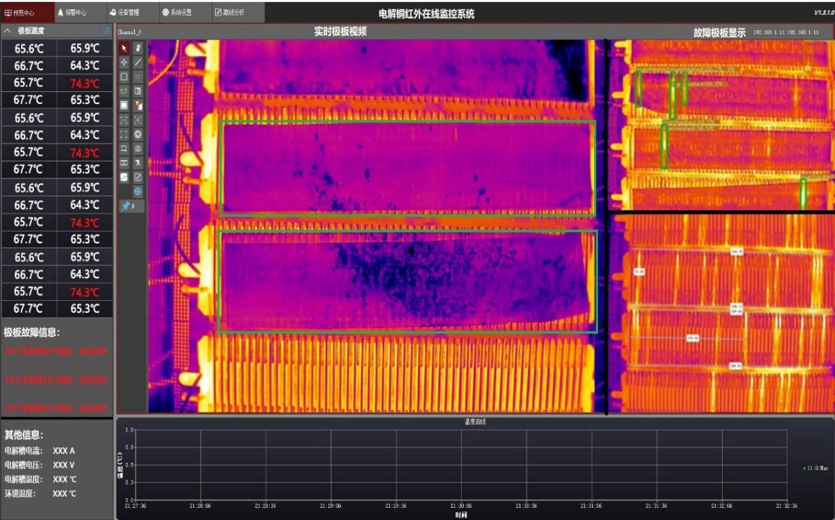

移动巡检机器人携带高分辨率、大面阵红外热成像检测定位系统,从高空对电解槽进行监控,实时监测电解槽内的阴阳极铜的温度情况,一套红外热成像系统检测视角能够同时覆盖 2 排电解槽,边运动边检测,一次检测周期约 15 分钟,发现极板故障即可对故障极板进行定位。

现场应用测试实景图:

产品简介:

HIRDA-NM-R 有色金属电解极板短路检测及定位系统是一款专门用于有色金属冶炼行业研制的电解槽极板故障智能检测系统。系统主要由“红外热成像探测单元”、“智能检测处理单元”、“无线传输单元”和“轨道机器人及滑轨”四部分组成。

根据电解车间电解槽布局,为达到完全覆盖、高效检测的目的,可在厂房高处铺设若干条轨道,采用吊杆直拉+斜拉的方式固定在车间厂房的屋顶上。

移动巡检机器人携带高分辨率、大面阵红外热成像检测定位系统,从高空对电解槽进行监控,实时监测电解槽内的阴阳极铜的温度情况,一套红外热成像系统检测视角能够同时覆盖 2 排电解槽,边运动边检测,一次检测周期约 15 分钟,发现极板故障即可对故障极板进行定位。

系统特点:

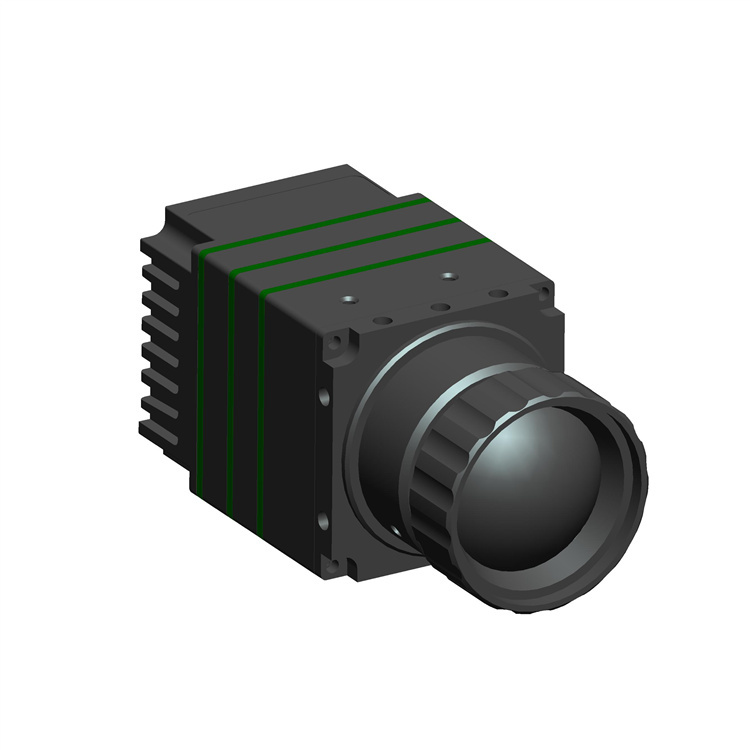

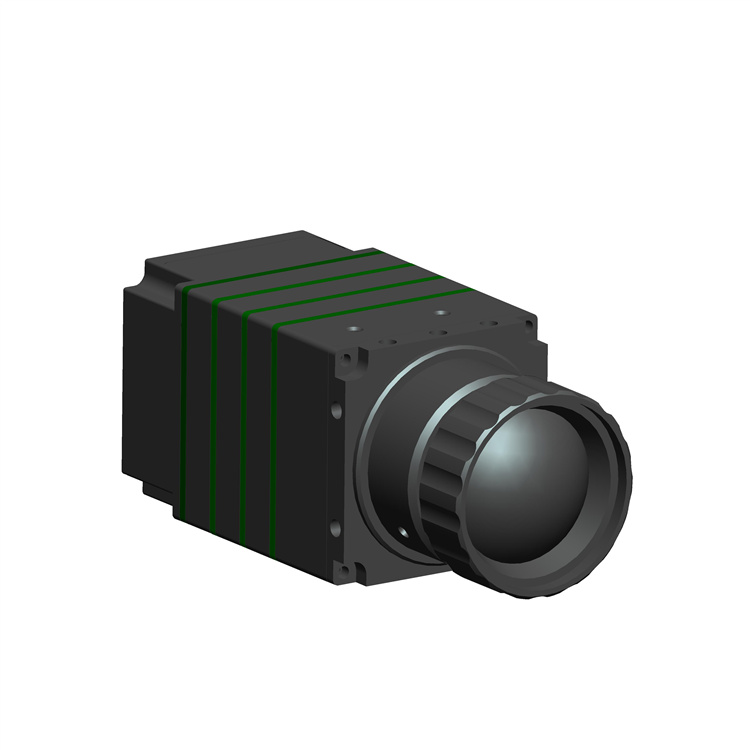

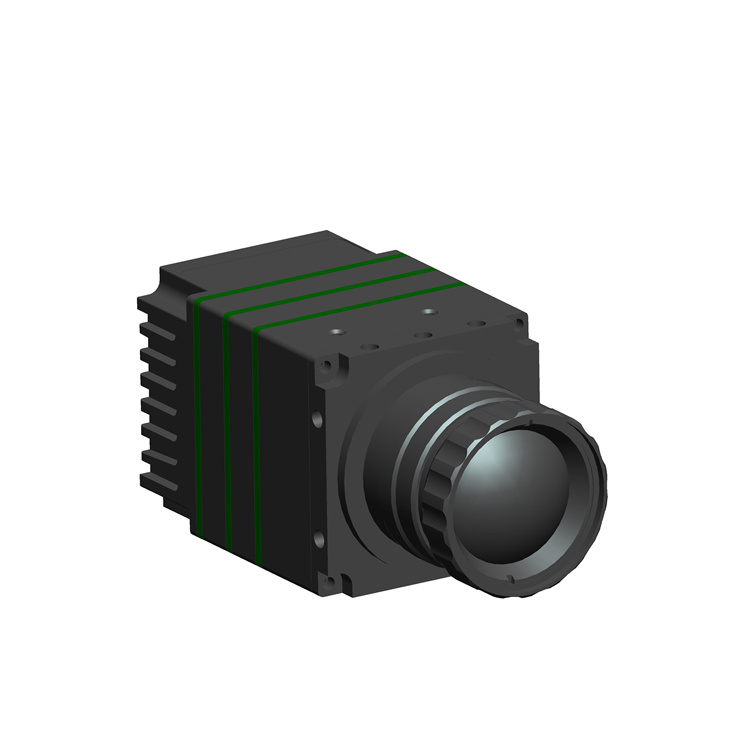

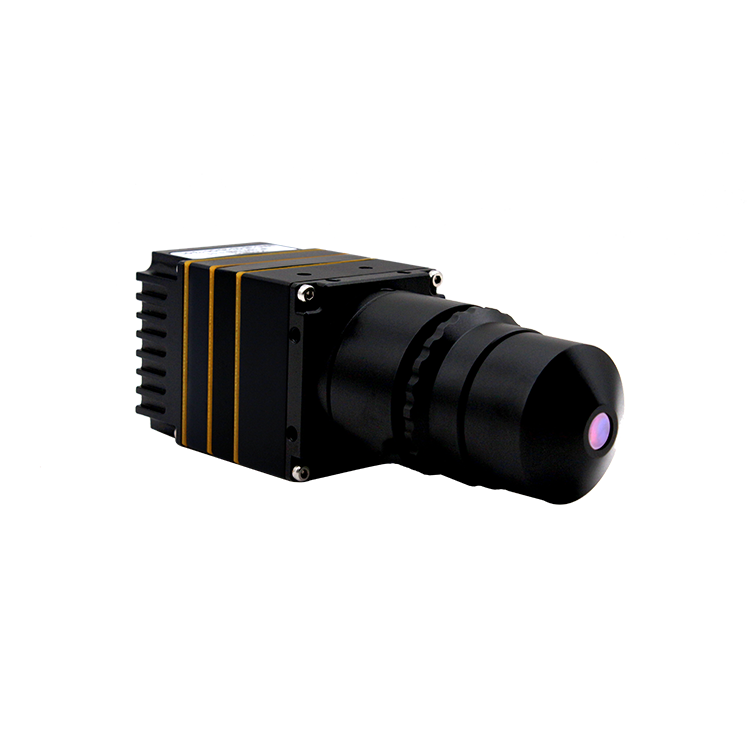

♦大面阵、高分辨率、工业级红外热成像

♦移动式、高效快速巡检,一次巡检仅需 15 分钟

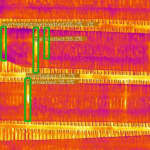

♦采用人工智能算法,对极板故障进行高效精准研判

♦视觉定位+轨道定位的多传感器融合技术,定位精度 1 块极板

♦防腐设计,适应电解车间腐蚀性环境

♦专门的电磁兼容设计,抵御电解车间复杂电磁环境中

♦模块化设计原则,易于高空作业维护

♦支持 4G/5G 无线数据传输

♦开放接口,提供 SDK 开发包,可与 DCS 系统对接

软件界面

华景康光电科技官网

华景康光电科技官网.png)

-1.jpg)