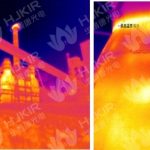

摘要:在钢铁行业智能化转型浪潮中,华景康红外热像仪通过非接触式温度场监测技术,精准解决转炉出钢过程中的混渣、留渣难题,助力钢厂实现钢水回收率提升15%以上。

一、痛点破解:传统钢渣检测的行业困局

1.人工依赖:肉眼判断钢渣界面误差率>20%,导致每年平均损失钢水2000吨;

2.环境限制:高温(1600℃)、粉尘环境下,常规传感器寿命不足3个月;

3.控制滞后:机械挡渣系统响应延迟>5秒,混钢事故率高达3%。

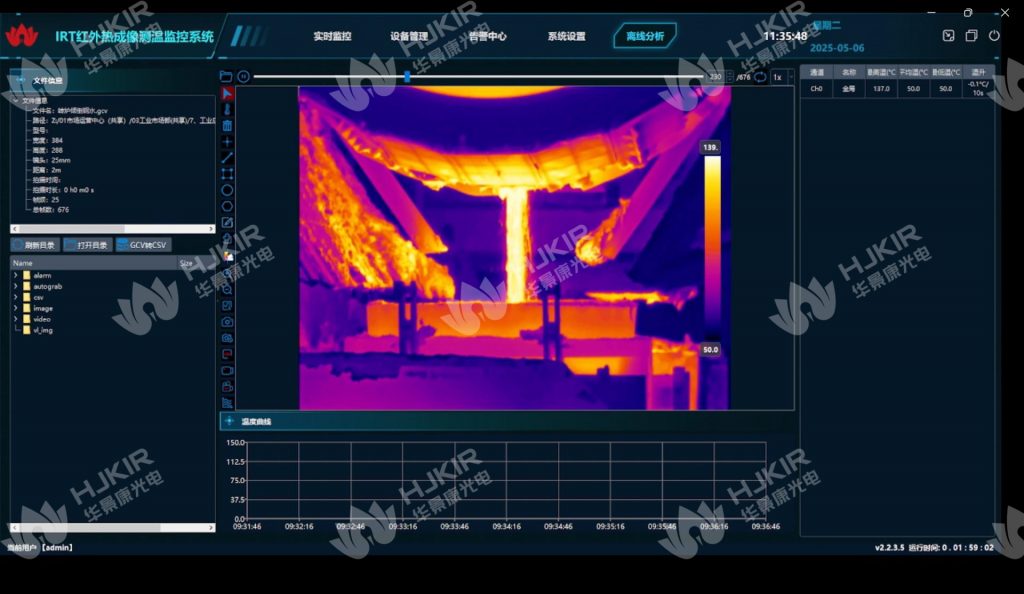

二、核心技术:四步实现智能挡渣闭环

步骤 | 技术实现 | 工业价值 |

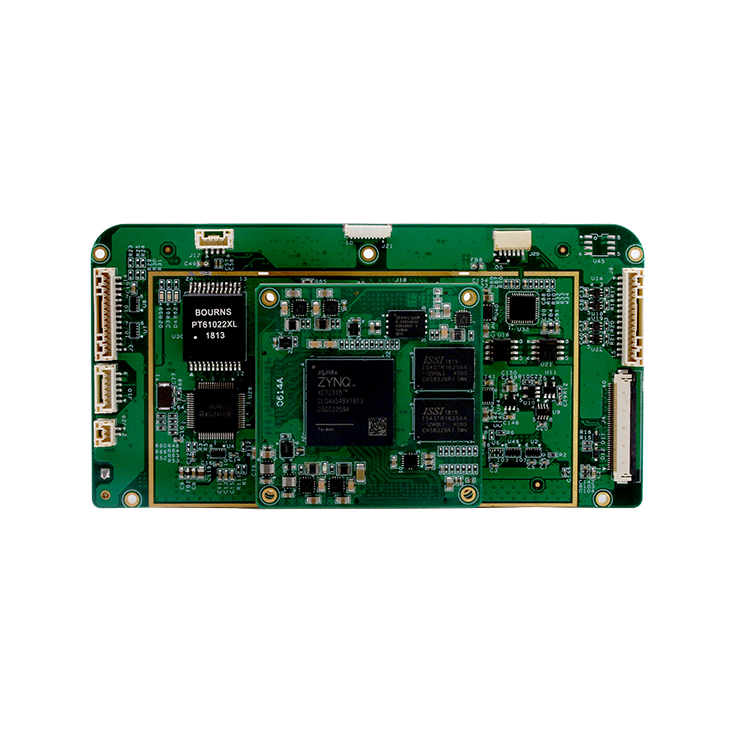

图像预处理 | 自适应降噪算法+伽马校正 | 粉尘干扰降低90% |

活动轮廓建模 | 水平集方法动态追踪钢渣边界 | 分割精度达99.2% |

灰度–温度映射 | 发射率动态补偿算法 | 钢渣识别准确率98.5% |

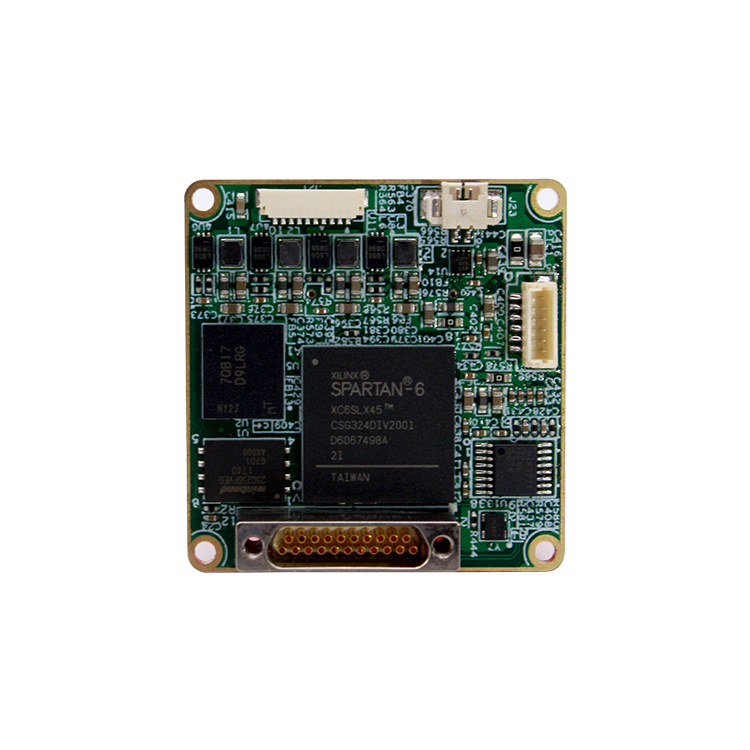

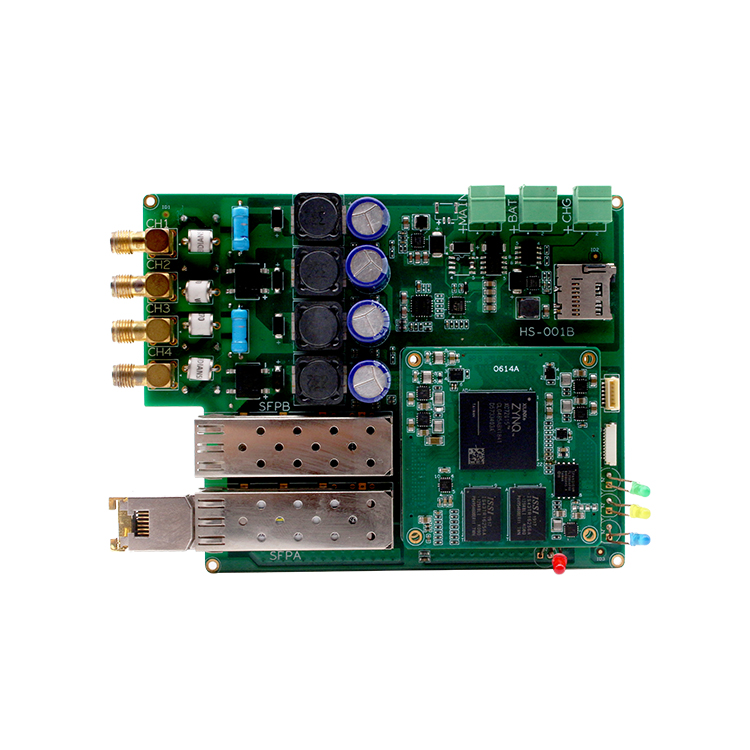

PLC联动控制 | RS485/以太网双通道输出 | 挡渣响应时间<0.3秒 |

典型案例:某大型钢厂应用后,钢水纯净度从98.7%提升至99.4%,年节省成本超百万元。

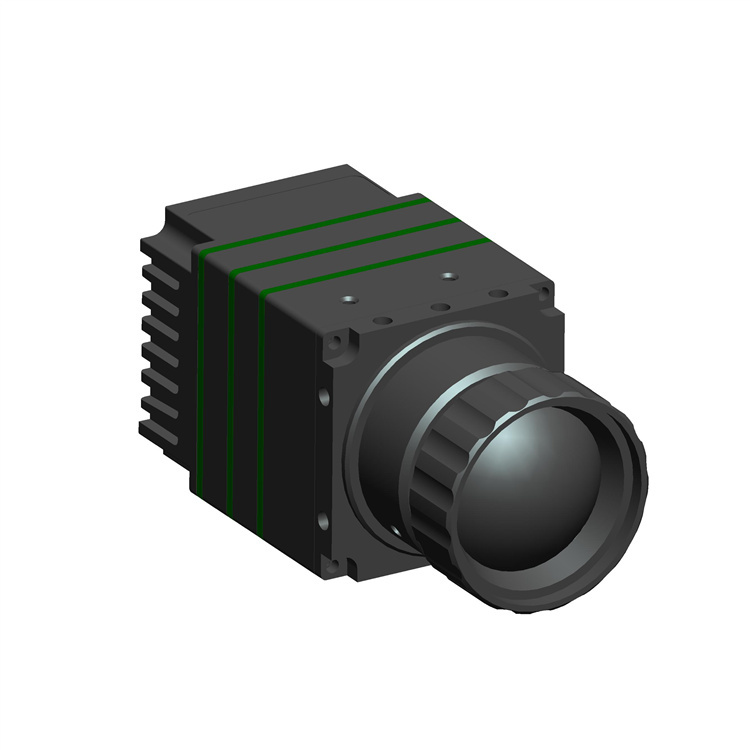

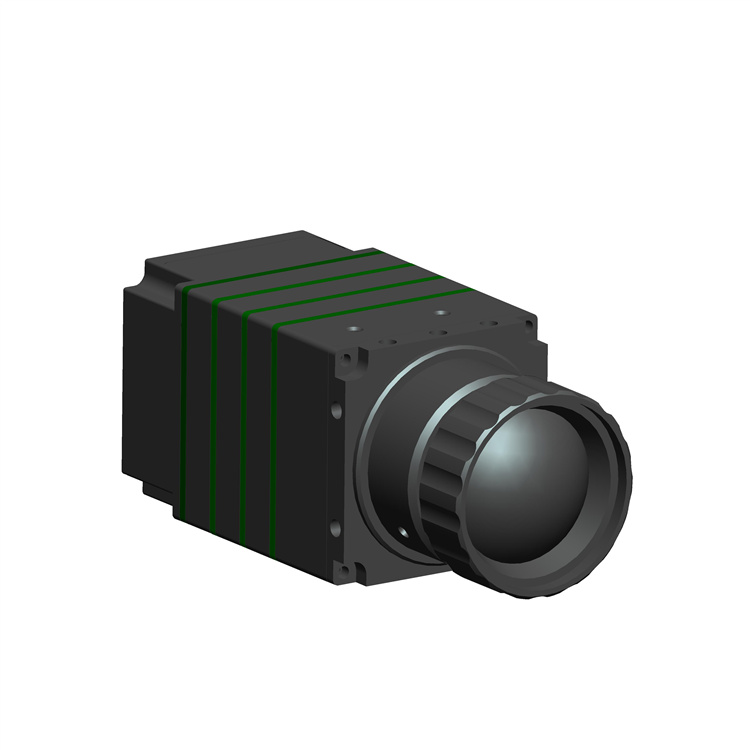

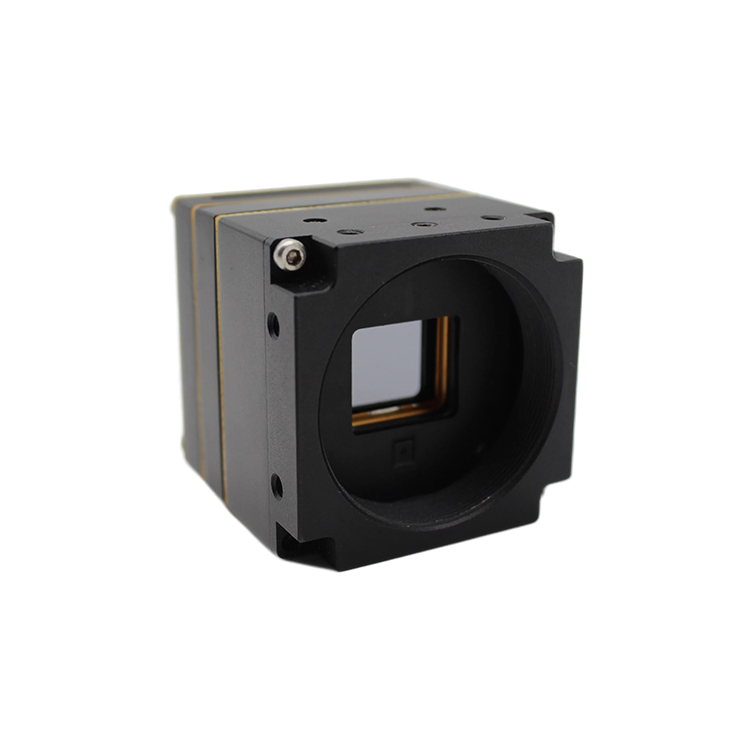

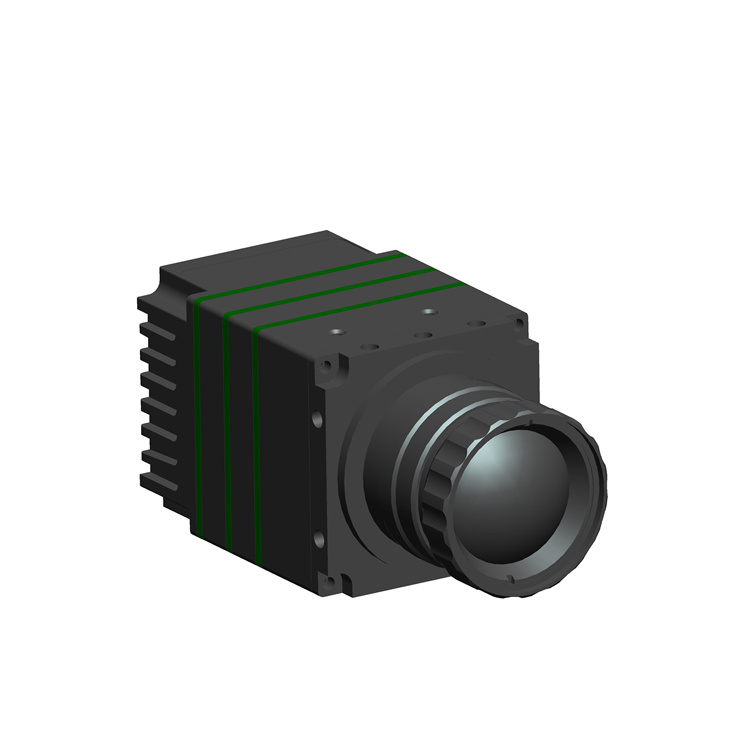

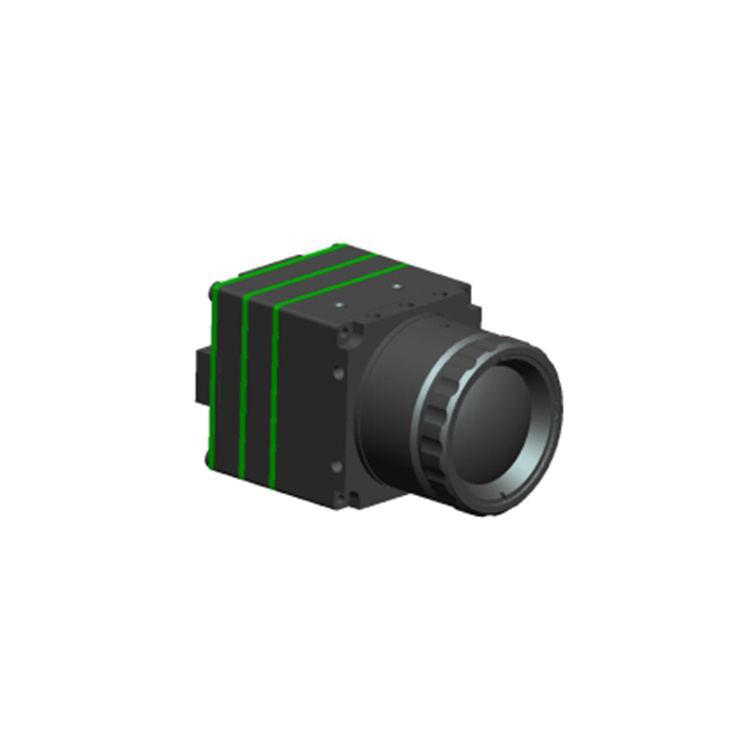

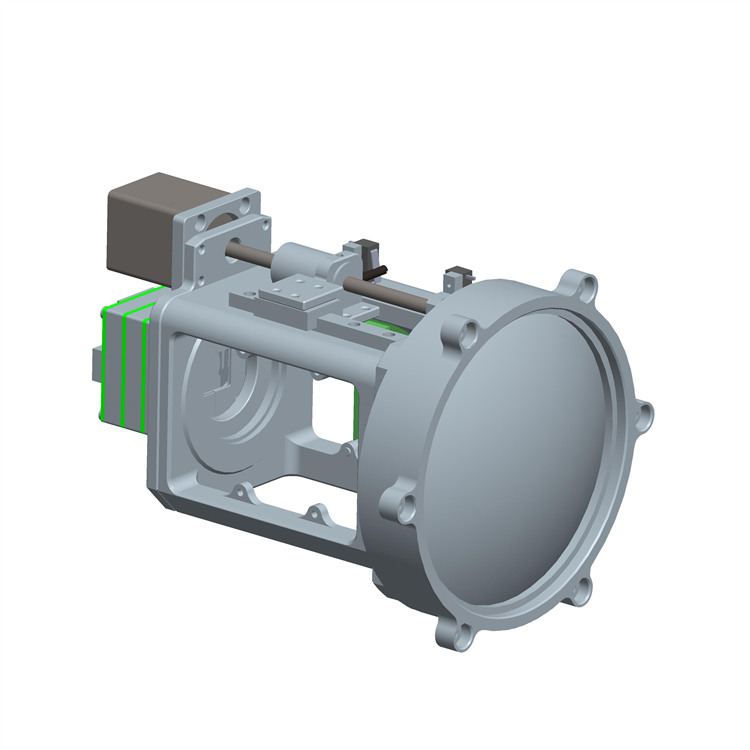

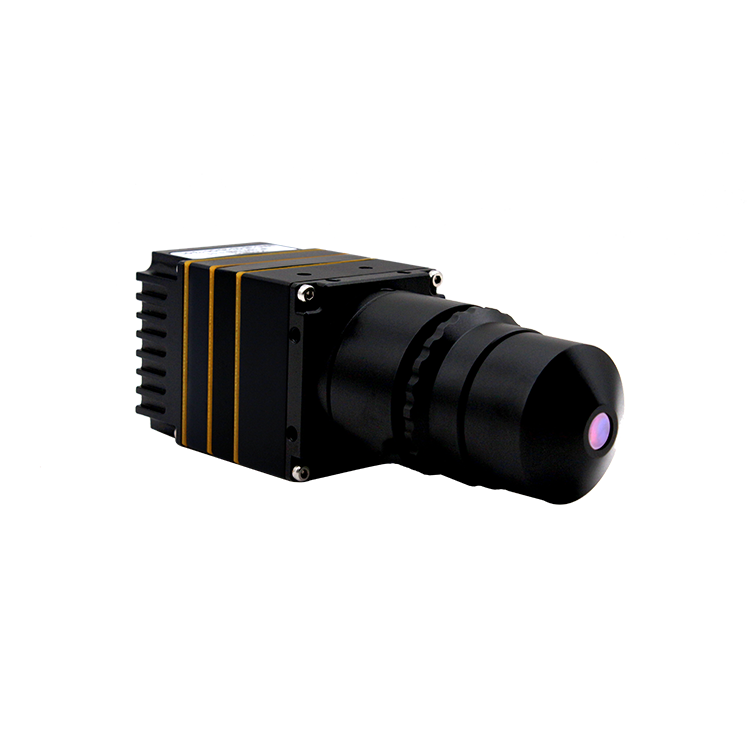

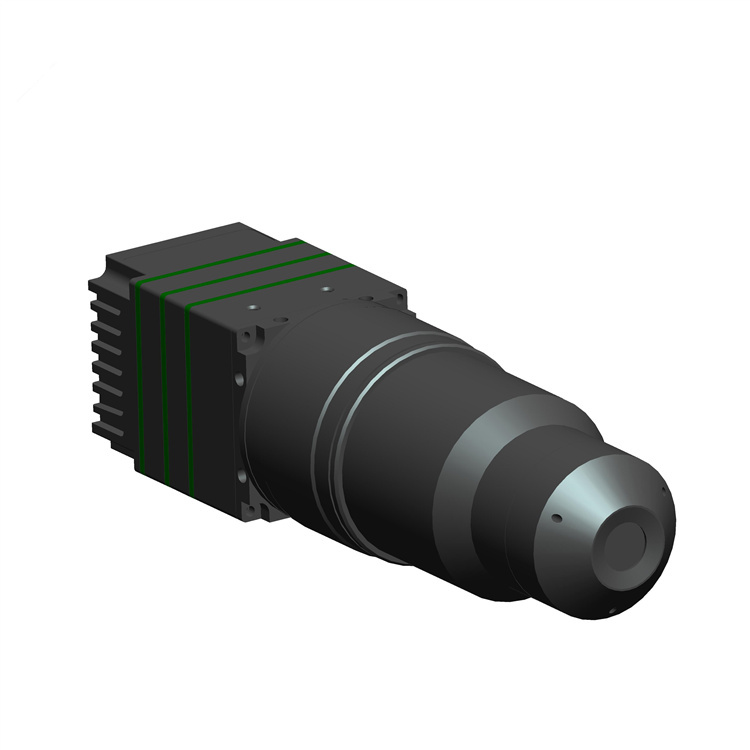

三、设备优势:重新定义工业级热成像标准

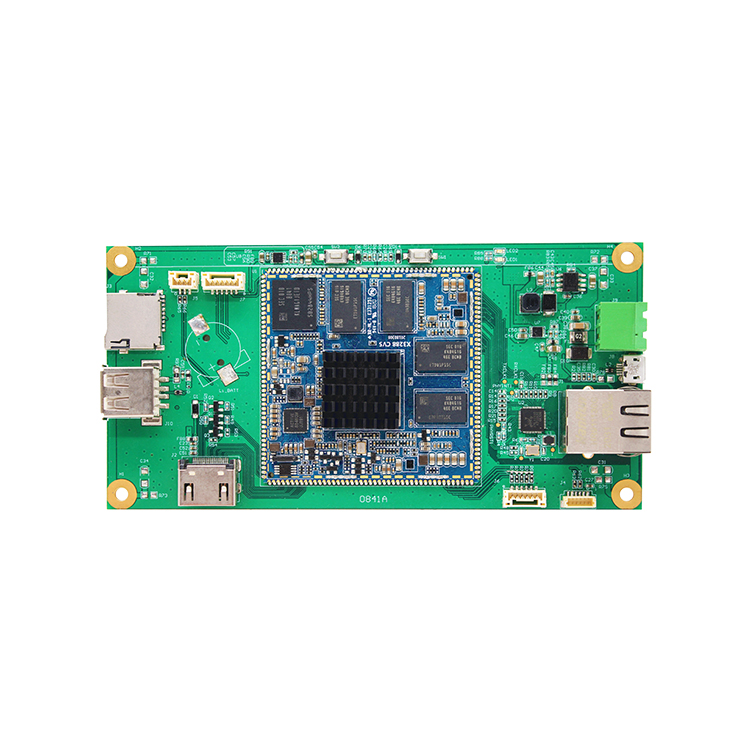

Measuring Range:-20℃–1600℃

Thermal Sensitivity:≤50mk@30℃

Degree of Protection:IP66

测温精度:±2%

四、未来布局:AI驱动的炼钢大脑

1.预测性维护:通过钢渣温度场历史数据,预判出钢口耐火层磨损趋势;

2.数字孪生:热像数据与转炉3D模型实时同步,实现虚拟调试;

3.碳足迹追踪:钢渣余热回收率计算模块,助力钢厂达成吨钢降碳2.3kg。

Epilogue:在《关于促进钢铁工业高质量发展的指导意见》政策指引下,华景康将持续深耕红外智能感知领域,为钢铁行业提供从“经验炼钢“到“数据炼钢“的转型升级利器。

HJKIR HomePage

HJKIR HomePage.jpg)

-1.jpg)