行业痛点:传统检测方式面临三重挑战

在电解铜生产过程中,极板短路问题导致电能损耗高达30%,同时造成阴极铜质量波动。根据行业调研数据:

效率低下:人工巡检需4-6小时/次,检测覆盖率不足80%

安全隐患:强酸环境使工人面临职业健康风险

响应滞后:夜间故障平均发现延迟达3.2小时(某铜企生产日志数据)

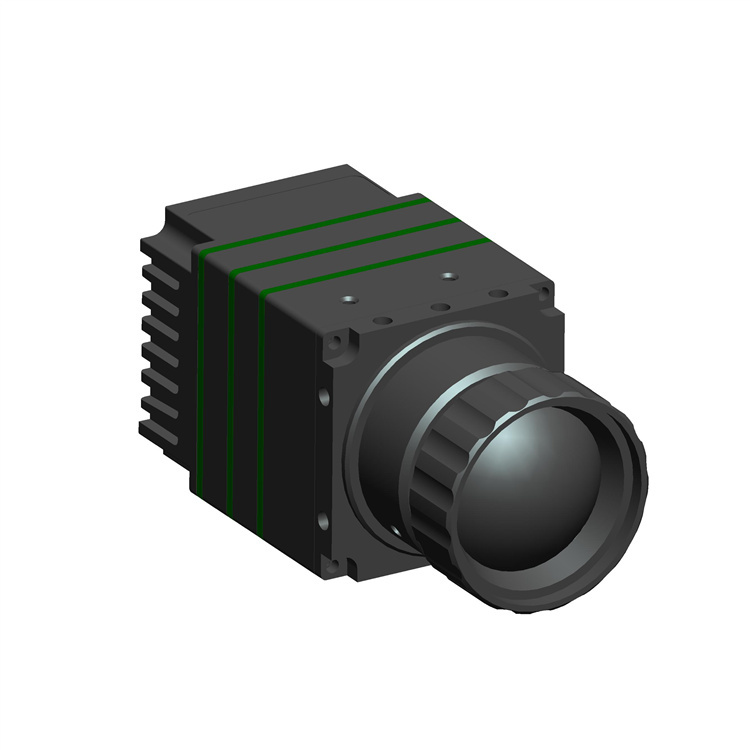

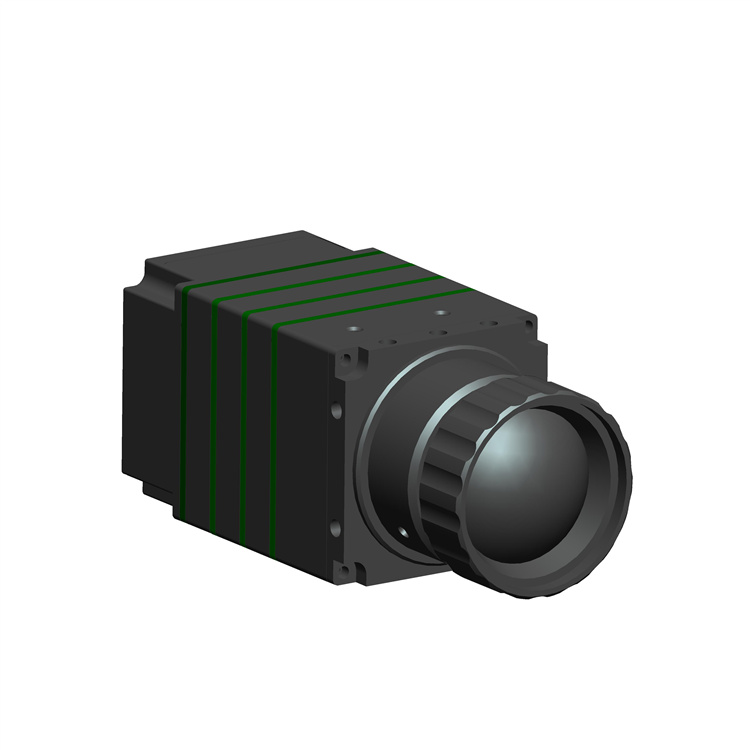

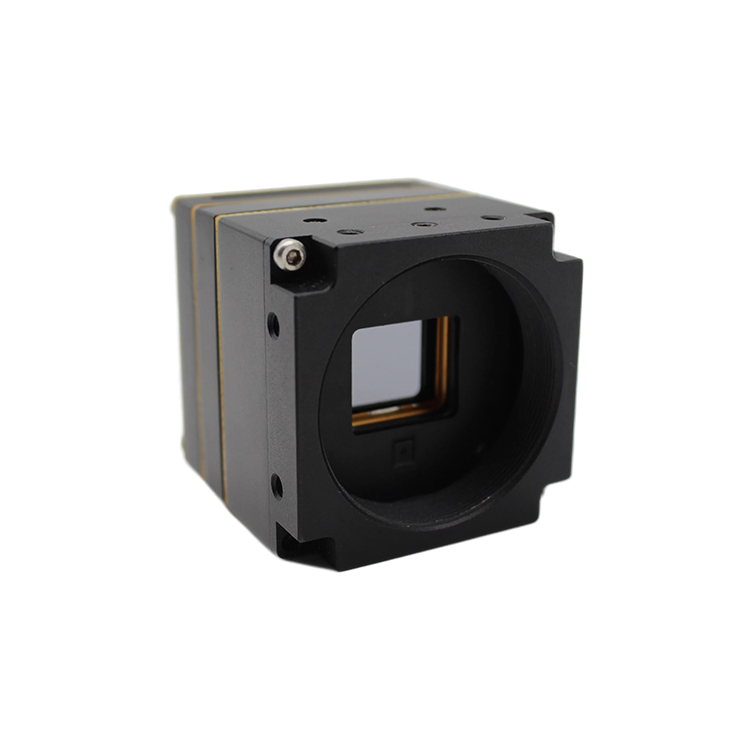

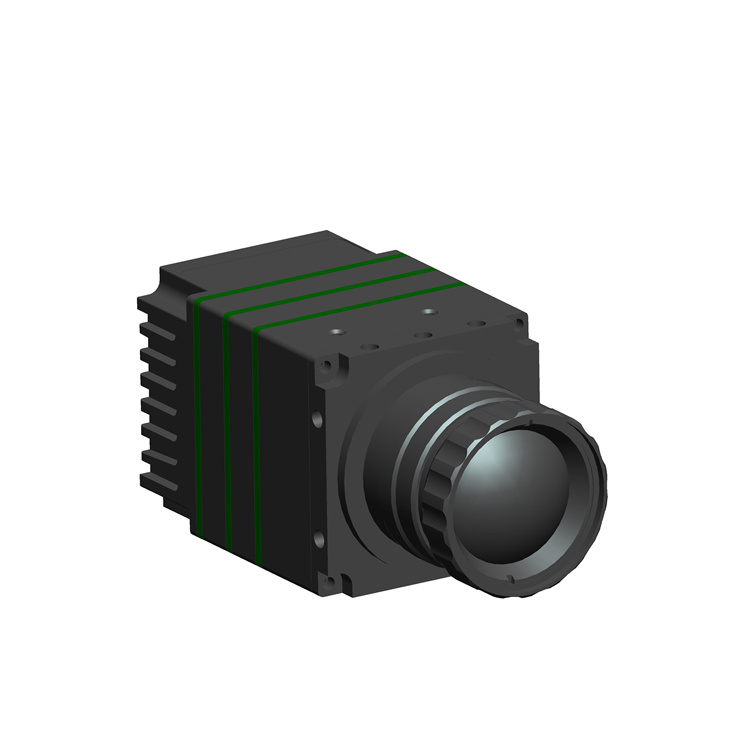

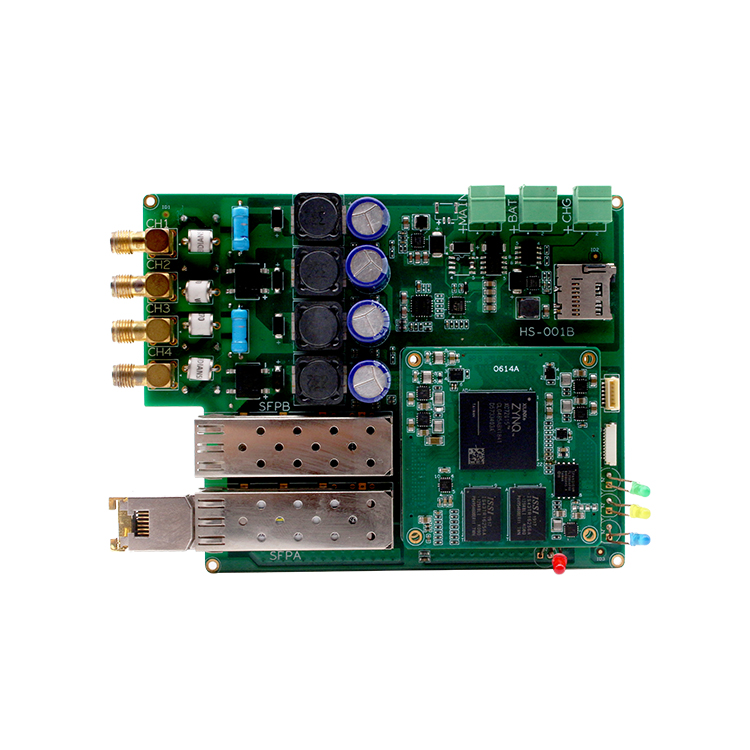

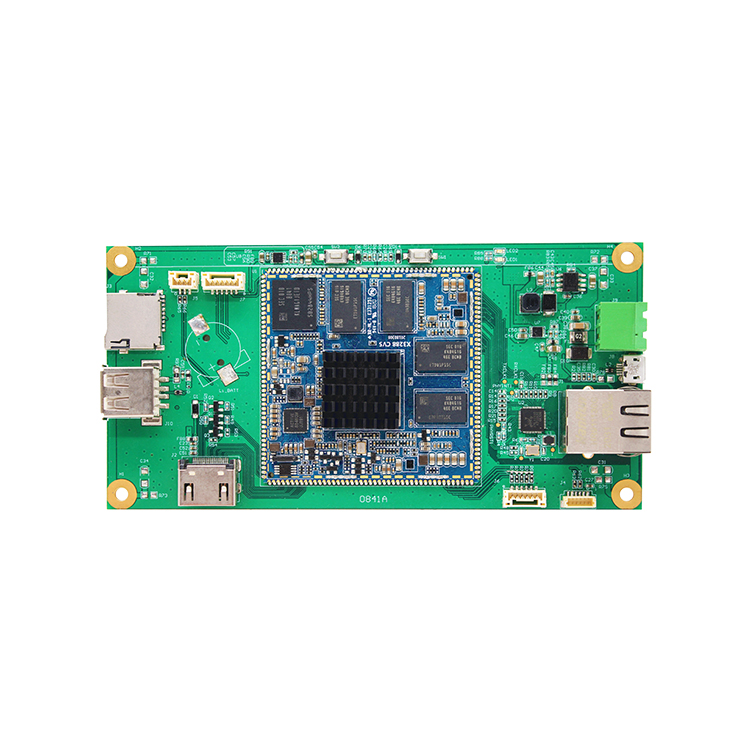

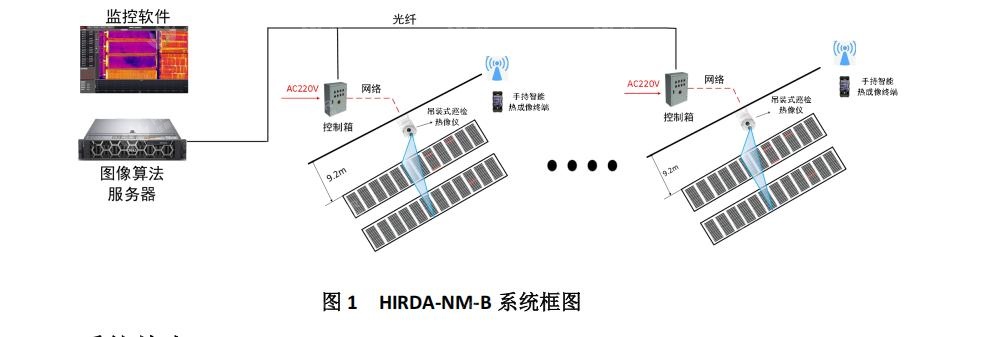

HIRDA-NM-B系统技术解析

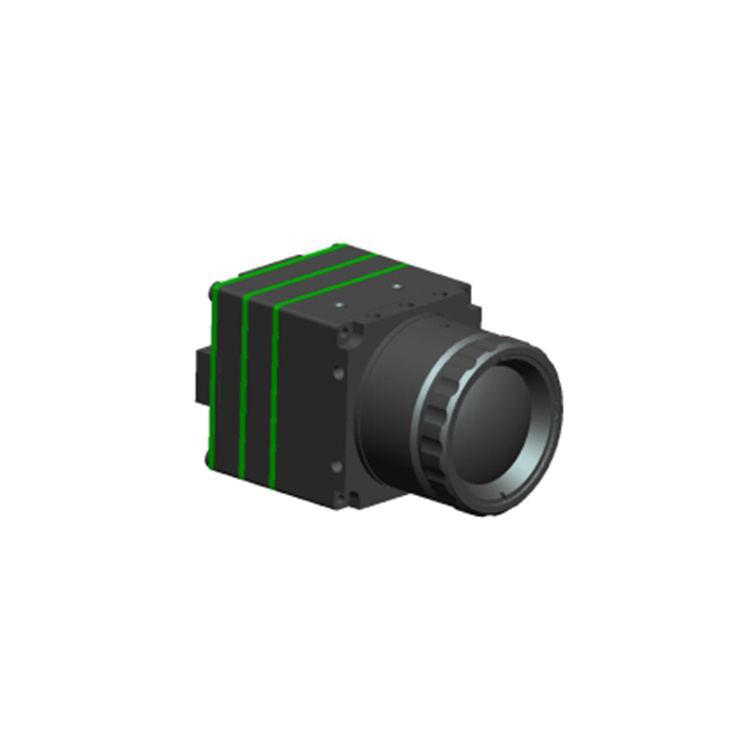

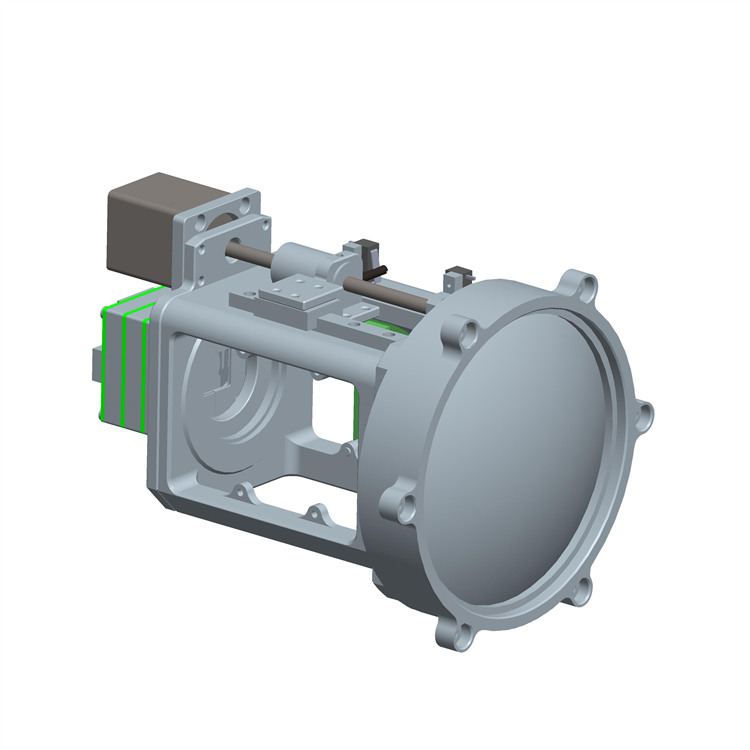

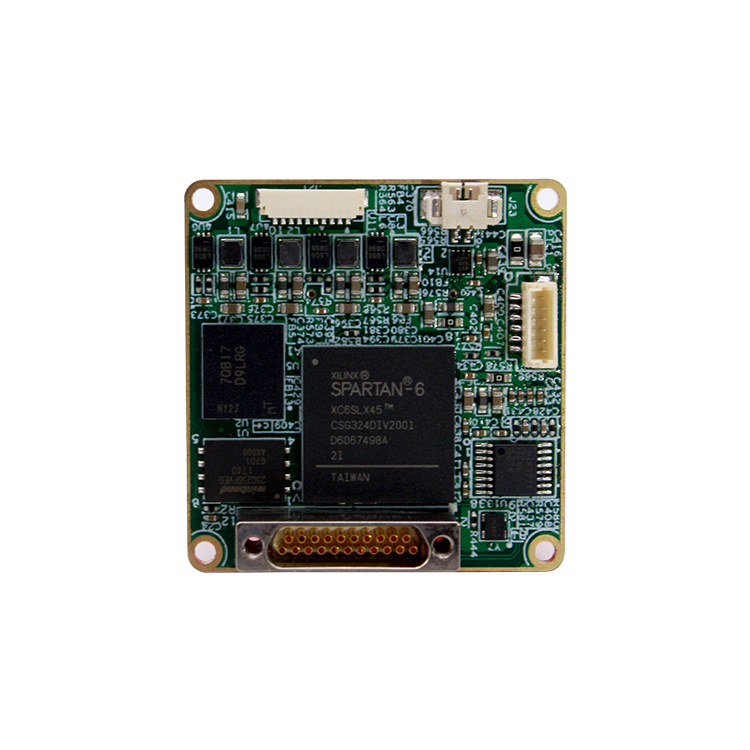

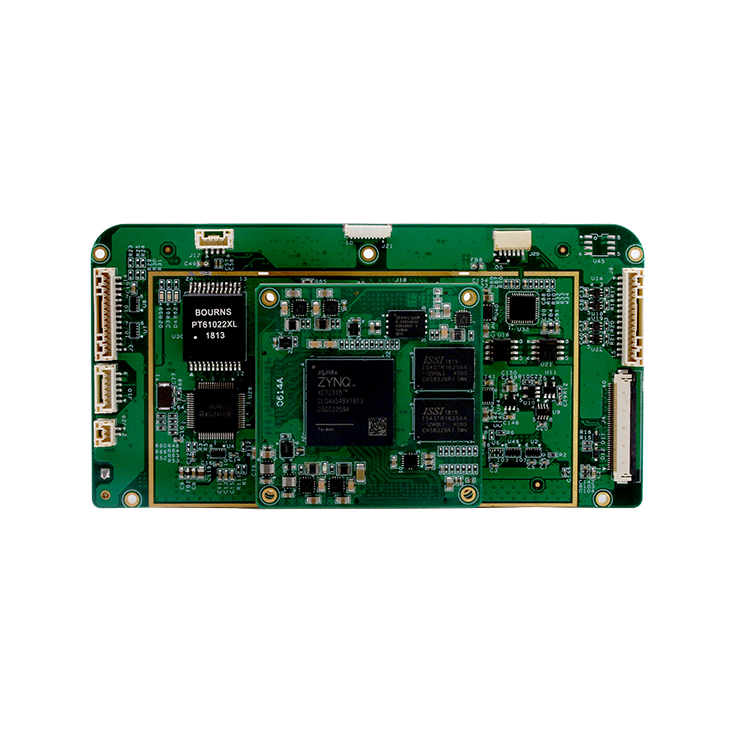

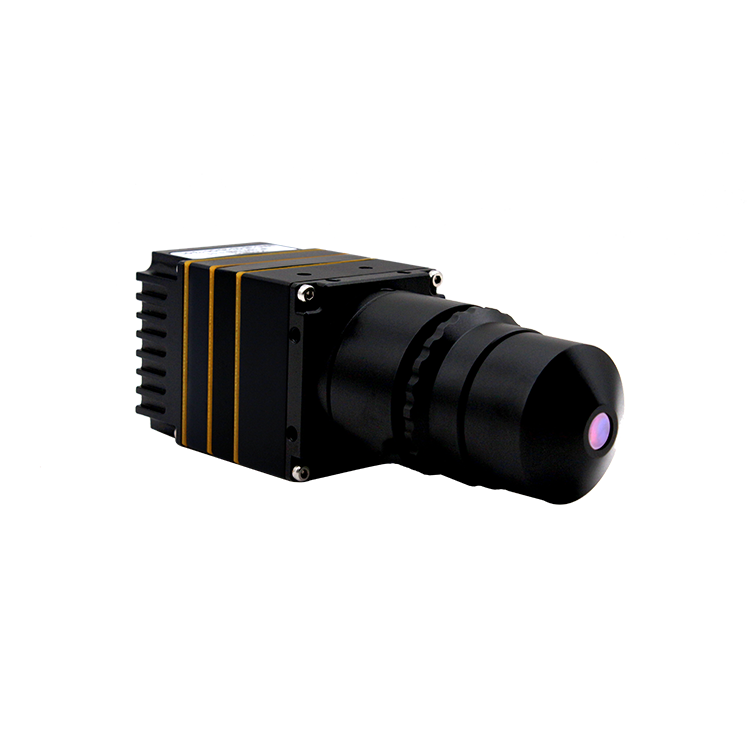

核心组件

模块 | Technical Parameter | 性能指标 |

Infrared thermal imager | 640×512Resolving Power | 0.05℃温差灵敏度 |

AI诊断系统 | 深度学习算法 | 95%识别准确率 |

防腐机体 | PTFE涂层 | 耐强酸腐蚀等级≥IP66 |

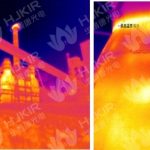

实测数据(江西铜业应用案例)

巡检效率:15分钟/车间(较人工提升16倍)

节能效果:电能损耗降低27.6%(年节电数万元)

质量提升:阴极铜合格率从97.1%提升至99.4%

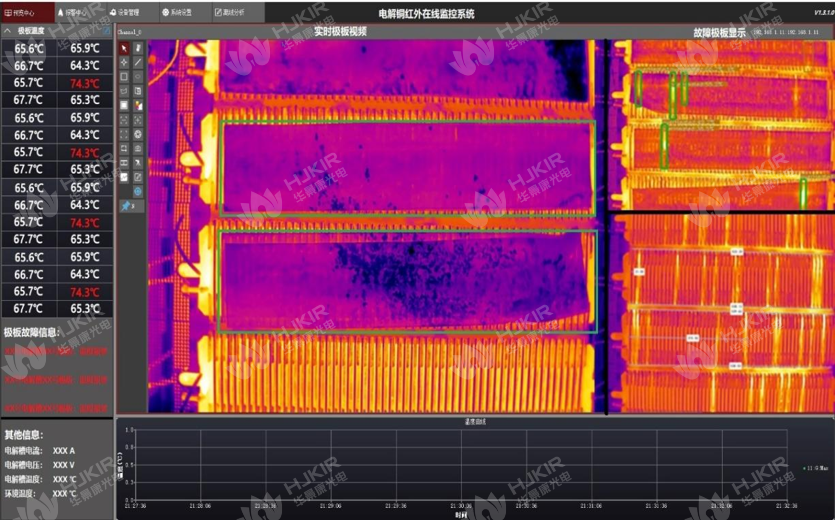

智能管理平台功能矩阵

实时监控:生成温度分布热力图。

数据分析:自动生成故障报告(含温度变化曲线)

系统对接:开放接口,提供 SDK 开发包,可与 DCS 系统对接。

客户价值实证

成本节约:减少人工检测成本6.8万元/人/年(按三班倒编制计算)

认证资质:持有软件著作权(登记号:13700099号)

Previous: 直面2000℃烈焰!华景康如何为高温窑炉装上“智慧之眼”? Next: 【技术前沿】如何用红外热成像为激光焊接装上”温度眼睛”?

HJKIR HomePage

HJKIR HomePage.jpg)

-1.jpg)