引言

模锻工艺是精密零部件制造的核心环节,其温度控制的精准度直接影响产品质量。传统模锻依赖人工经验与单点测温,存在效率低、缺陷多等痛点。红外热成像技术以非接触、全流程、高精度的优势,推动模锻工艺向智能化转型。本文以摩托车转向轴承为例,解析该技术的核心价值与落地路径。

一、技术突破传统工艺瓶颈

摩托车转向轴承需加热后精密模锻成型,传统工艺痛点包括:

温度监测滞后:单点测温无法反映坯料整体受热均匀性,易导致金属塑性不足或氧化;

模具损耗高:局部过热引发龟裂,模具更换成本占总成本比例高;

质量不稳定:折叠、晶粒粗化等缺陷依赖人工抽检,漏检率高。

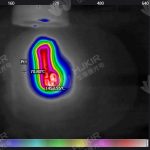

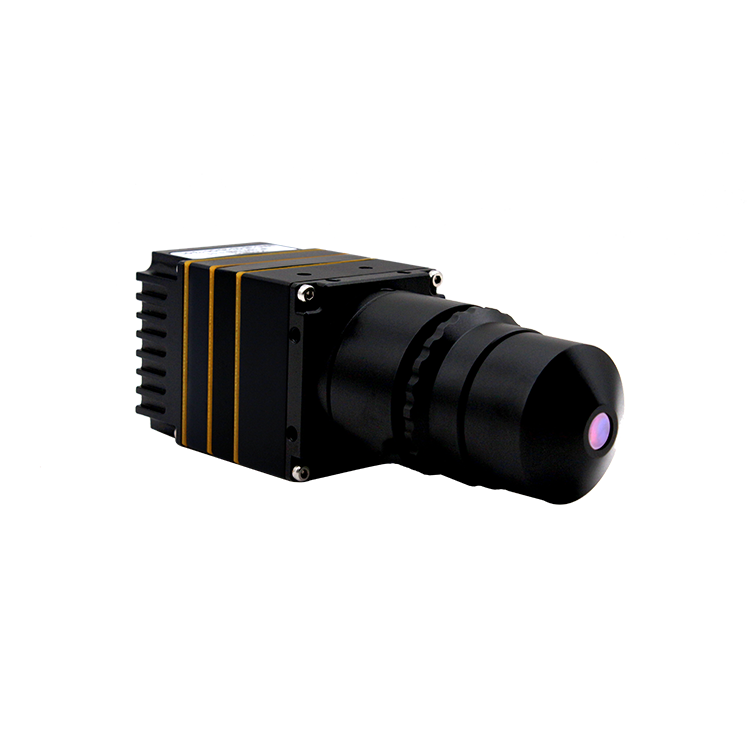

红外热成像通过全域温度可视化、快速响应与数据追溯能力,破解上述难题。

二、三大核心应用场景

1. 动态温控优化成型质量

模锻过程:结合热成像数据动态调整冲压参数,避免热应力损伤。

2. 延长模具寿命

热疲劳预测:分析模具棱角、沟槽等热点温度波动,预测剩余寿命,优化模具更换周期,降低模具更换成本;

异常预警:实时监测温度偏差,及时预警,避免模具报废。

3. 降低缺陷率

缺陷预防:智能算法识别低温区与高温区,触发停机检修,降低废品率;

工艺优化:关联锻件硬度与冷却速率数据,优化工艺流程,减小波动。

红外热成像技术通过全域温度感知与数据驱动决策,成为模锻工艺升级的核心引擎。在摩托车转向轴承等精密制造领域,该技术已实现质量、成本、效率的协同优化。随着智能化深入,其将在高端装备制造中释放更大价值。

HJKIR HomePage

HJKIR HomePage.jpg)

-1.jpg)